Возможности и перспективы развития отрасли производства базальтовых непрерывных волокон

рубрика: отрасль

Композитные материалы на 75–80% состоят из волокон, которые определяют прочностные характеристики композитных материалов и изделий. Для производства композитов применяют стеклянные, углеродные и базальтовые непрерывные волокна (БНВ). Среди непрерывных волокон базальтовые занимают особое место. БНВ — единственные волокна, которые производятся непосредственно из природного сырья.

Преамбула

Специалисты в области базальтовых непрерывных волокон (БНВ) приветствовали создание журнала «Композитный мир» в 2005 году и поздравляют главного редактора, коллектив журнала с выходом юбилейного сотого номера журнала.

Основная задача журнала «КМ» — способствовать развитию композитной отрасли. «Композитный мир» уделял должное внимание БНВ, опубликовал ряд статей, начиная с обзорных в 2005–2007 годах о характеристиках БНВ, областях их применения, истории и развитии технологий, оборудования, созданных первых производствах — заводах БНВ. Затем публиковались статьи о применении армирующих материалов БНВ в дорожном строительстве, композитов БНВ в авиационной, автомобильной промышленности, энергетике. Публикации последних лет 2020–2022 годов посвящены вопросам современных технологий и оборудования производства БНВ третьего и четвертого поколений, создания заводов БНВ, армирующих и композитных материалов, начиная от выбора требуемого базальтового сырья до создания системы сбыта продукции заводов по отраслям промышленности и на экспорт.В юбилейном сотом номере журнала «КМ» представлены возможности и перспективы развития заводов БНВ АКМ и отрасли армирующих и композиционных материалов в современных условиях.

Производство и применение композитных материалов — это наиболее активно развивающаяся отрасль в мире. За предыдущие 50 лет отмечен ежегодный рост объемов производства композитов. Композитная составляющая в базовых отраслях промышленности: машиностроении, автомобильной промышленности, энергетике и других отраслях неуклонно возрастает. В авиационной промышленности доля композитов достигла 45–50% в конструкции современных самолетов.

Композитные материалы на 75–80% состоят из волокон, которые определяют прочностные характеристики композитных материалов и изделий. Для производства композитов применяют стеклянные, углеродные и базальтовые непрерывные волокна (БНВ).

Среди непрерывных волокон базальтовые занимают особое место. БНВ — единственные волокна, которые производятся непосредственно из природного сырья. Основные энергозатраты на подготовку базальтового сырья выполнены в природных условиях. Технологии производства БНВ являются энергоэффективными и наименее затратными — природоподобными технологиями (Понятие «природоподобные технологии» введено академиком М.В. Ковальчуком, директором НИЦ «Курчатовский институт».).

В процессе плавления базальтовое сырье возвращают в его исходное аморфное состояние - расплавленной магмы. Из расплава через фильерный питатель (bushing) скоростной вытяжкой 25–70 м/сек наматывают жгут первичных непрерывных волокон. Энергозатраты при производстве БНВ в два раза ниже, чем при производстве стекловолокна (СВ) и в несколько раз ниже углеволокна (УВ).

Последующая переработка БНВ в материалы — ткани, нетканые материалы, композиты производится на основе «холодных технологий» с низкими энергозатратами. Материалы БНВ подлежат утилизации — могут быть измельчены и направлены для армирования бетонов и асфальтобетонных дорожных покрытий, легких и ячеистых бетонов, подсыпок полотна дорог и строительных площадок, бетонных полов.

БНВ произведено из природного сырья и может быть возвращено в природную среду.

Технологии производства БНВ является экологически чистыми и отвечают требованиям по декарбонизации промышленности и энергетики.

В современных условиях повышения стоимости энергоносителей, как следствие, значительного увеличения в 2.5–3 раза стоимости стали и металлопроката, композитные материалы более широко и экономически оправдано будут применять в строительной отрасли и машиностроении, энергетике, заменяя изделия из стали.

Сравнительный анализ характеристик и стоимости (Е и S) СВ, УВ и БНВ показал, что БНВ имеет наиболее предпочтительное соотношение «характеристики – стоимость». Обоснование приоритетности развития БНВ представлено в статьях: «Базальтовые непрерывные волокна — основа создания промышленных производств и широкого применения армирующих и композитных материалов», «КM» № 1, 2017 [1], «Почему базальтовые непрерывные волокна станут основой производства армирующих и композиционных материалов в 21 веке» «КM» №1, 2022 [2]. Базальтовые породы (застывшая магма) пролежали миллионы и десятки миллионов лет под воздействием окружающей среды. Производимые из расплавов базальтовые волокна, также имеют длительные сроки эксплуатации под воздействием окружающей и химически активных сред — растворов кислот, щелочей, солей [3, 4, 5]. Прочностные характеристики и химическая стойкость позволяют применять БНВ для производства композитных материалов и изделий, особенно для сложных условий эксплуатации — воздействия окружающей среды, влаги и морской воды, агрессивных сред, перепадов температур и повышенных температур до 600°С. Указанные характеристики БНВ позволяют длительно эксплуатировать армирующие материалы: рубленые волокна (базальтовую фибру), геотекстильные сетки — дорожные и строительные, арматуру и ее разновидности: полую и плоскую арматуру, арматурные сетки, вантовые тросы. Информация об армирующих материалах БНВ представлена в публикациях: «Армирующие материалы на основе БНВ. Характеристики и опыт применения в строительстве и дорожном строительстве». «КM» №3, 2022 [6]. «Армирующие и композитные материалы на основе БНВ в дорожном строительстве» «КM» №5, 2017 [7].

Применение армирующих материалов БНВ в строительной отрасли и дорожном строительстве регламентируются ГОСТ, СНиП, ТУ и рекомендациями ведущих отраслевых НИИ [8, 9,10,11,12, 13].

Строительство, дорожное строительство, производство строительных материалов будут одним из самых емких рынков сбыта БНВ, армирующих и композитных материалов (АКМ). БНВ востребованы многочисленными производствами композитной арматуры, труб, композитных материалов.

Базальтовая бумага, усиленная продольными ровингами, является основой для производства гидроизолирующих и кровельных материалов.

На опытно-промышленных производствах создавали участки производства композиционных материалов. Продукция заводов БНВ изначально планировалась под определенные отрасли промышленности и конкретных заказчиков. Заказчики материалов БНВ выступали и как инвесторы создания заводов БНВ. Потребителями продукции первого в мире завода БНВ были в основном военные заказчики. Инвесторами и потребителями продукции последующих заводов были компания - производитель автомобильных глушителей для автомобилей «TOYOTA», Китайская Аэрокосмическая корпорация (CASC), крупные строительные компании — потребители армирующих материалов, экспортноориентированные компании. Информация о первых созданных заводах БНВ была опубликована в журналах «Эксперт», «КМ» и «JEC Composites» [14,15,16]. Объемы производства БНВ в 2004–2005 году составляли всего 2500 тонн, к 2007 году достигли 3500–4000 тонн/год. В статье «Past, present and future of continuous basalt fiber». — JEC Composites, Magazine #35, 2007 [16] был сделан прогноз увеличения объемов производства до 40 тысяч тонн в год на создаваемых заводах БНВ и М, который к 2015 году был достигнут. Публикации «Базальтовое непрерывное волокно — вчера, сегодня и завтра. Развитие технологий и оборудования, промышленных производств и сбыта», «КM» №2, 2015 [17] и «Present and future of basalt fibre technology, manufacturing and market development» JEC Composites, Magazine #107, 2016 [18]. Журнал «Композитный мир» публиковал статьи о создании производств материалов БНВ, их характеристиках, опыте и перспективах применения в авиационной, автомобильной промышленности, энергетической отрасли.

Авиационная промышленность

Для Китайской Аэрокосмической Корпорации (CASC) на основе технологий и оборудования БНВ второго и частично третьего поколений были созданы опытно-промышленные производства БНВ (первое в КНР), а затем заводы «Chengdu Aerospace Tuoxin Science & Technology Co.», «Sichuan Aerospace Tuoxin Basalt Industry Co.». Опыт и перспективы применения изделий из базальтокомпозитов: силовых элементов стрингеров и шпангоутов, лонжеронов и нервюр крыла, композитных конструкций фюзеляжа со сдвоенной обшивкой, двухслойных панелей, конструкций обтекателей антенн РЛС, шасси, тепло и звукоизоляционных материалов из базальтовых волокон представлены в статье «Применение материалов на основе базальтовых волокон в авиакосмической отрасли». «Композитный мир» №4 2015 [19].

Применение композитов на основе дорогих углеродных волокон (90–120 USD/кг) существенно увеличивает стоимость современных самолетов. По своим характеристикам композитные материалы БНВ (при стоимости БНВ повышенной прочности 3–5 USD/кг) сопоставимы и в состоянии заменить УВ в конструкциях самолетов и беспилотных летательных аппаратов (БПЛА). Применение композитных материалов БНВ в авиационной промышленности представлены в статье «Технические и экономические вопросы широкого применения материалов на основе базальтовых волокон в авиационной промышленности». Композитный мир №4 2017 [20]. Статьи, посвященные применению композитных материалов БНВ, были опубликованы в журналах «КМ», посвященным открытию авиасалонов МАКС 2015 и 2017 года.Широкое применение материалов БНВ, при обеспечении требуемых прочностных характеристик, позволит заменить углепластики и материалы из сплавов алюминия в конструкциях фюзеляжа, крыльев, оперения и других элементов самолетов, вертолётов (в том числе лопастей) и БПЛА, существенно снизить стоимость их изготовления. Вполне очевидно, что широкое применение БНВ в авиастроении позволит производить конкурентно способные на мировом рынке по качеству и стоимости летательные аппараты.

Автомобильная промышленность

В современном автомобилестроении востребованы материалы БНВ: рубленые волокна для армирования тормозных колодок, дисков сцепления: ткани и нетканые материалы и их препреги для бамперов, обтекателей, торпед, легких и прочных кузовов автомобилей; иглопробивные термозвукоизоляционные холсты. Применение ровингов и нитей БНВ в качестве армирующего корда для автомобильных покрышек имеет ряд преимуществ по прочностным и эксплуатационным характеристикам, стоимости и возможности утилизации отработавших ресурс автопокрышек. Применение материалов БНВ в автомобильной промышленности: композитных конструкций деталей, армированных тормозных колодок и дисков сцепления, негорючих теплозвукоизоляционных материалов, корда для автомобильных шин имеет ряд технических и экономических преимуществ.

Кузов электромобиля полностью из базальтокомпозитов. Разработчик — инженерное бюро EDAG Германия.

Особо актуально применение БНВ для прочных, легких и не подверженных коррозии композитных кузовов автомобилей. Существенное снижение веса, по сравнению со стальными кузовами, позволяет уменьшить расход электроэнергии и увеличить дальность пробега электроприводных автомобилей. Коррозионная стойкость композитных БНВ деталей и кузовов автомобилей позволит увеличить сроки их эксплуатации.

Для газодобывающих стран, прежде всего РФ, актуально массовое использование природного газа в качестве газомоторного автомобильного топлива. Для этого нужно создать производства автомобильных баллонов и цистерн для сжатого природного газа.

БНВ по своим характеристикам прочности на разрыв и стойкости к знакопеременным нагрузкам наиболее пригодно для производства автомобильных баллонов давлением 250 бар, объемом 60, 90, 120 литров и баллонов-цистерн большой емкости давлением 380–400 бар для доставки и хранения сжатого природного газа на автозаправках.

Требования экологии и энергосбережения определяют тенденции развития мирового автопрома - производство автомобилей с электроприводом. В ЕС настаивают на полном прекращении в ближайшей перспективе производства автомобилей с ДВС.

Разработаны, изготовлены и успешно прошли испытания базальтокомпозитные кузова электромобилей для концерна VW . Аналогичные работы проводят другие ведущие компании — производители автомобилей.

Более полная информация «Применение материалов из базальтовых волокон в автомобильной промышленности» представлена в журнале «КМ» #1 (89) 2020 [21].

Запуск в серию легковых автомобилей с композитными кузовами требует оперативного создания заводов БНВ и тканей, нетканых (базальтовой бумаги, матов рубленого волокна), препрегов большой производительности 50–200 тысяч тонн/год. В грузовых автомобилях, тракторах также применяют композитные бамперы, крылья, капоты, кабины, в городском транспорте — композитные детали и конструкции, что также потребует создания производств материалов БНВ.

Композиты БНВ обладают достаточно высокой ударной прочностью и вязкостью, что позволяет на их основе производить легкие бронированные кузова автомобилей для инкассаторов, VIP персон.

Современное автомобилестроение — это гарантированный сбыт продукции заводов БНВ и М на многие годы. Объем рынка требуемых для автопрома материалов БНВ — тканей, нетканых материалов и их препрегов в ближайшие годы составит от 500 тысяч тонн до 2.5 миллионов тонн в год. Это потребует создания новых заводов БНВ и М большой производительности.

Энергетика

Конструкционные и электроизоляционные композитные материалы БНВ востребованы в энергетической отрасли: трубчатые конусные опоры ЛЭП и освещения, изоляторы и несущие жилы проводов ЛЭП, водоводы малых ГЭС, опоры, лопасти и обтекатели мотогондол ветровых электростанций, конструктивы и подложки солнечных панелей, электроизоляционные материалы для кабельной промышленности. Армирующие материалы для строительства АЭС в РФ и за рубежом: подъездных путей, фундаментов зданий и сооружений, каналов и прудов охладителей, градирен. Информация о применении материалов БНВ в энергетической отрасли представлена в статье «Вопросы производства и комплексного применения материалов на основе базальтовых непрерывных волокон в энергетике», «Композитный мир», #1 (94) 2021 [22].

Нефтегазовая отрасль

Основное применение БНВ — композитные, не подверженные коррозии, промысловые трубы и трубы больших диаметров давлением до 180 бар для магистральных нефте и газопроводов; цистерны и емкости нефтепродуктов, штанги нефтяных качалок (вместо тяжелых стальных). Баллоны и цистерны сжатого природного газа высокого давления 400 бар для АЗС и потребителей (в местностях, где нет газопроводов и их прокладка экономически не оправдана) [23].

БНВ и решение вопросов энергосбережения и экологии в нефтегазовой отрасли. При добыче нефти и природного газа существует проблема утилизации попутных нефтяного газа и газового конденсата, которые зачастую просто сжигают в факелах на нефтяных и газовых промыслах, загрязняя окружающую среду. За такую утилизацию добывающие компании платят экологические налоги. Для полезного использования попутного нефтяного газа специалистами компании были разработаны специализированные горелки, камнеплавильные печи, отработаны технологии и созданы производства БНВ.

Судостроение

Материалоемкая и перспективная отрасль применения композитных материалов и защитных покрытий. Защитные, коррозионностойкие армированные базальтовой чешуей лакокрасочные покрытия корпусов судов, палуб, надстроек кораблей, конструкций шельфовых и морских платформ, портовых сооружений.

Базальтовая чешуя

Базальтовая чешуя (БЧ) — плоские чешуйки толщиной 2–6 микрон, площадью 2–6 мм2, с высокой химической стойкостью. БЧ производят из расплава базальтов методом центрифугирования. Защитные покрытия, армированные базальтовой чешуей. БЧ наносится на защищаемую поверхность напылением одновременно с лакокрасочным, эпоксидным, полиэфирным, или другим покрытием. БЧ обеспечивает многослойное армирование лакокрасочных покрытий, длительные сроки эксплуатации, стойкость к истираемости и повреждениям, повышенную антикоррозионную защиту стальных труб, изделий и конструкций.

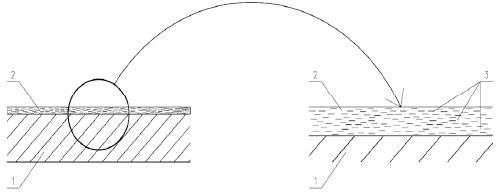

Лакокрасочное покрытие (ЛКП), армированное базальтовой чешуей. 1 — Стальной корпус; 2 — ЛКП, армированное БЧ; 3 — Базальтовые чешуйки в составе ЛКП. Толщина ЛКП, армированного БЧ, составляет от 60 до 150 микрон

Срок службы ЛКП с армированием БЧ возрастает в 2.5–3 раза, особенно, подводной части корпуса судна. БЧ препятствует повреждению ЛКП, проникновению воды к стали и ее коррозии, частично обрастанию корпуса.

В судостроении востребованы материалы с высокими прочностными и эксплуатационными характеристиками, стойкие к длительному воздействию морской среды, негорючие и пожаростойкие, но по приемлемой стоимости.

Особые требования судостроения — применение негорючих и пожаростойких композитных материалов. Производить негорючие композиты возможно только на основе БНВ и неорганических связующих. Неорганические связующие до полимеризации имеют щелочную реакцию, поэтому только БНВ, стойкие к воздействию щелочной среды, пригодны для производства негорючих и пожаростойких композитов.

На основе БНВ и неорганических связующих возможно производство негорючих, огнестойких композитов для судостроения — корпусов судов с силовыми элементами, переборки, палубные перекрытия и др., конструкций шельфовых нефтяных и газовых платформ, где недопустимо возникновение и распространение пожаров [24].

Резюме

Области применения БНВ, армирующих и композитных материалов (АМК) и рынки их сбыта достаточно емкие, рассчитаны на длительную перспективу развития. Потребности в БНВ, в ближней перспективе составят от 500 тысяч до миллиона тонн в год, с перспективой роста по нарастающей до 5 миллионов тонн в год.

Для обеспечения потребностей строительной отрасли, дорожного строительства, энергетики, базовых отраслей промышленности потребуется создание ряда заводов БНВ АКМ большой производительности.

Создавать новые промышленные производства нужно на основе наиболее современных энергосберегающих технологий и оборудования четвертого поколения, обеспечивающих себестоимость производства БНВ ниже Е-стекловолокна и высокую рентабельность производства.

Как и где создавать заводы БНВ АКМ

Процедура создания заводов БНВ АКМ от проведения подготовительных работ, выбора требуемого базальтового сырья, разработки проекта завода, создания основного производства БНВ и цехов АКМ, до системы сбыта продукции завода представлена в публикации «Базальтовые непрерывные волокна (БНВ) характеристики и преимущества. Сырье, технологии и оборудование. Создание заводов БНВ и материалов БНВ». КМ №2(99), 2022 [25].

Наиболее выгодно и перспективно создавать заводы БНВ в странах, где есть собственные энергоресурсы (природный газ, попутный нефтяной газ, недорогая электроэнергия), квалифицированный персонал, внутренний рынок потребления БНВ и АКМ. В таких странах заводы БНВ АКМ будут иметь низкую себестоимость и, как следствие, высокие рентабельность, конкурентоспособность производства и экспортный потенциал. Создание и развитие заводов БНВ АКМ должны основываться на производстве законченного цикла — БНВ с переработкой в материалы, которые востребованы заказчиками внутри страны и на экспорт продукции крупным (якорным) потребителям в зарубежных странах. РФ в первую очередь относится к странам, имеющим приоритет создания заводов БНВ АКМ. В РФ есть все условия создания крупных промышленных производств с низкой себестоимостью производства БНВ: стабильные поставки природного газа, электроэнергии по низкой стоимости; квалифицированные инженеры, техники и образовательный уровень рабочих; наличие в регионах требуемого базальтового сырья; двух предприятий по качественному аффинажу металлов платиновой группы и изготовлению фильерных питателей; обширный и емкий внутренний рынок, поощряемый экспорт высокотехнологичной продукции. В ряде регионов РФ компания «BFM TD» провела обследования местных карьеров и месторождений базальтовых пород и исследования расплавов отобранных образцов. В результате исследований определены месторождения, пригодные для производства непрерывных волокон. Информация представлена в статьях «Проведение исследований и выбор месторождений базальтовых пород для производства непрерывных волокон». «Композитный мир» №1, 2018 [25]; «Исследование процессов плавления базальтовых пород при производстве непрерывных волокон». КМ №2, 2018,с. 70–75; [25, 26].

Производство композитных материалов в РФ по данным American Composite Manufacturers Association («АСМА»), экспертов журнала «Эксперт» составляет менее 1% от мирового объема композитов. Такое состоянии композитной отрасли явно требует создания новых крупных заводов БНВ АКМ, по сути, современной высокотехнологичной, экспортноориентированной отрасли промышленности. Только при профессиональной организации создания заводов РФ в сжатые сроки можно выйти на лидирующие позиции в мире по производству, применению и экспорту АКМ. Компанией «BFM TD» отработаны на практике технологии и оборудование производства БНВ, есть положительный опыт создания заводов БНВ и М, а в КНР отрасли промышленности БНВ АКМ, который нужно использовать.

Основные положения отраслевой программы создания заводов БНВ АКМ

Подготовка и принятие программы «Создание промышленных производств БНВ, армирующих и композиционных материалов, их широкого применения в строительной отрасли, дорожном строительстве, энергетике, промышленности и для повышения экспортного потенциала высокотехнологичной продукцией».

Цели программы и пути их достижения

1. Строительство заводов и создание крупных промышленных производств БНВ АКМ на основе технологий и оборудования четвертого поколения — создание в РФ современной отрасли промышленности АКМ.

Привлечение к созданию заводов БНВ АКМ ведущих компаний по отраслям, которые будут потребителями производимых материалов, а также инвесторами и акционерами. В строительной отрасли. Крупные строительные и дорожностроительные компании, мостостроители, заводы ЖБК, ж/б шпал, строительных материалов — потребители армирующих материалов БНВ.

Заводы корпорации «РОСТЕХ». Создание производств БНВ и композитных материалов для промышленности: машиностроения, автомобильной, авиационной, судостроительной и экспортных поставок.

АО «Газпром», нефтяные компании, АО «НОВОТЭК», компании по строительству и ремонту нефте и газопроводов, компании сетей АЗС сжатого природного газа. Компании энергетической отрасли (бывшей РАО «ЕЭС»), по строительству и ремонту ЛЭП, производители проводов ЛЭП, силовых и оптоволоконных кабелей, компании «зеленой энергетики» — по строительству малых ГЭС, ветровых и солнечных ЭС, производители изоляторов и электроизоляционных материалов, компании теплоснабжения крупных городов — потребители трубы для теплотрасс. Привлечение к созданию заводов инвестиционных фондов — ФПИ и других.

2. Обеспечение широкого применение армирующих и композитных материалов БНВ в строительной отрасли, дорожном строительстве, энергетике, нефтегазовой отрасли, промышленности и коммунальном хозяйстве путем разработки и принятия нормативной документации по отраслям промышленности и федерального уровня, работ по замещению импорта продукцией российского производства.

3. Повышение экспортного потенциала РФ высокотехнологичной продукцией: ровингами и нитям БНВ, тканями и неткаными материалами, препрегами, армирующими, композитными материалами и изделиями.

Предложения автомобилестроительным корпорациям о возможностях создания производств и поставок материалов БНВ для производства автомобилей.

Продвижение нормативной документации по применению армирующих материалов БНВ в строительной и дорожностроительной отрасти стран ШОС, БРИКС, Азии, ЕС, Южной Америки, Африки.

Разработка международной нормативной документации на применение армирующих материалов БНВ для сейсмостойкого строительства. РФ совместно со странами ЕАС (Армения, Узбекистан, Таджикистан, Кыргызстан, Туркменистан), ШОС, Иран, Ирак, Южной Америки, где ведется сейсмостойкое строительство.

Предложения по применению, армирующих, композитных материалов и изделий для крупных региональных проектов строительства портов Северного морского пути, дорог «Шелковый путь», межокеанского судоходного канала на территории Никарагуа и других. Предложения международным программам по энергосбережению в промышленности, созданию экологически чистых производств, снижению выбросов углерода, сохранению и доставке пресной воды и других международных целевых и отраслевых программ, где возможно применение материалов БНВ.

Участие в международных выставках композиционных материалов, армирующих материалов в строительстве и дорожном строительстве, мостостроении, по отраслям промышленности.

Научно-техническая, технологическая база создания заводов БНВ АКМ

Технологической и научно-технической базой создания заводов БНВ-АКМ будут современные, наиболее эффективные технологии и оборудование БНВ, которые обеспечивают энергосбережение, низкую себестоимость производства и мировой приоритет создаваемой отрасли промышленности БНВ — АКМ. Технологии и оборудование имеют мировой приоритет, подтвержденный практикой создания заводов —

основных производителей БНВ (95–96% мирового производства по данные АСМА) и ключевыми патентами [26, 27, 28, 29, 30, 31].

Создание научно-технологического центра БНВ АКМ на первом заводе для продолжения проведения НИР и ОКР, подготовки инженерных кадров и технологов, обучения персонала для создаваемых заводов.

Этапы выполнения программы создания промышленности БНВ АКМ

Подготовительный этап. Проведение подготовительных работ по созданию заводов БНВ-АКМ: а) сырьевой базы производства БНВ; в) разработка базового аван проекта завода БНВ-АКМ для выбора оптимальных мест расположения заводов, оценки сметы и сроков строительства; с) для инвесторов и финансовых структур разработка бизнес планов создания заводов БНВ и АКМ. Подготовительные работы а), в), с) требуются для планирования мест размещения заводов, инвесторов и для финансирования создания заводов БНВ — АКМ [32].

Первый этап. Разработка рабочих проектов и строительство зданий, сооружений и инженерных коммуникаций завода(ов) БНВ – АКМ. Параллельно изготовление и комплектация комплекса технологического оборудования. Поэтапное создание завода(ов) БНВ АКМ — первой очереди завода производительностью 2000–2500 тонн/год, подготовка технических и рабочих кадров завода.

Создание системы сбыта продукции заводов БНВ АКМ по следующим направлениям: обеспечение внутренних потребностей страны и замещение импорта материалы БНВ российского производства; отраслевые направления применения материалов БНВ; экспортные поставки.

Организация лаборатории завода и научно-технологического центра и учебного центра подготовки кадров для заводов БНВ АКМ и будущей отрасли промышленности. Проведение работ по принятию нормативной документации на применение композитных материалов БНВ по отраслям промышленности, энергетике. Как это было сделано в строительной и дорожностроительной отрасли – разработка и принятие рекомендаций на применение, ТУ, ГОСТов, СНиПов.

Работы по сертификации материалов БНВ для применения в авиационной промышленности в ВИАМ, судостроении — «Крыловский государственный научный центр», автомобилестроении – НАМИ, строительства АЭС – НИЦ «Курчатовский институт».

Участие в международных программах: по энергосбережению в промышленности и энергетике; экологических программах по созданию экологически чистых производств, программах по широкому применению композитных БНВ материалов.

Второй этап. Увеличение объемов производства БНВ до 5000 тонн/год и номенклатуры материалов БНВ — второй очереди заводов и выход на проектную производительность 10–12 тысяч тонн в год по мере поступления заявок на поставки БНВ и материалов БНВ. Создание научно-технологического базы для развития отрасли и центра подготовки кадров.

Третий этап. Наращивание объемов производства БНВ и номенклатуры производимых материалов БНВ на заводах БНВ АКМ. Развитие научно-технологического центра отрасли, имеющей мировой приоритет и значение. Создание отраслевой корпорации заводов подобно АО «Ростех», «Shanghai Composite», «Rockwool» для координации дальнейшего развития и самофинансирования.

Создание заводов БНВ АКМ в РФ является стратегической задачей, которая направлена на обеспечения внутренних потребностей и экспорта высокотехнологической продукции. Научно-технологические разработки, стоимость природного газа и электроэнергии по внутренним ценам обеспечат российским заводам самую низкую себестоимость производства БНВ и мировой приоритет. В современных условиях и перспективе 21 века БНВ и АКМ востребованы на мировом рынке. Экспортные возможности отрасли БНВ АКМ при ее плановой организации будут составить в денежном выражении по нарастающей от 2–3 до до 10–12 миллиардов USD, в перспективе 25–30 миллиардов USD в год.

Список использованых источников

- «Базальтовые непрерывные волокна — основа для создания новых промышленных производств и широкого применения армирующих и композитных материалов». «Композитный мир», №1, 2019, стр. 58-65.

- «Почему базальтовые непрерывные волокна станут основой производства армирующих и композиционных материалов в 21 веке», КМ, №1 (88), 2022, стр 22 – 27.

- «Волокнистые материалы из базальтов Украины». Сб. статей. «Техника» Киев.1971. с. 88.

- Джигирис Д.Д., Махова М.Ф. «Основы производства базальтовых волокон и изделий». Москва.Теплоэнергетик. 2002. - 416 с.

- Деревянко В.Н. д.т.н., проф. и др. Стойкость базальтового волокна в различных средах.

- Степанова В.Ф. д.т.н., Краюшкина Е.В., к.т.н., Химерик Т.Ю., к.т.н., Негматуллаев С.Х., академик, Оснос С.П., д.т.н., Федотов А.А., Рожков И.А. «Армирующие материалы на основе БНВ. Характеристики и опыт применения в строительстве и дорожном строительстве». «Композитный мир» №3, 2022.

- Краюшкина Е.В., Химерик Т.Ю., Оснос С.П., «Армирующие и композитные материалы на основе БНВ в дорожном строительстве» «Композитный мир» №5, 2017.

- Методические рекомендации по технологии армирования асфальтобетонных покрытий добавками базальтовых волокон (фиброй) при строительстве и ремонте автомобильных дорог. Росавтодор. 2002 г.

- Заключение по результатам испытаний прочности на растяжение при изгибе бетона армированного базальтовой фиброй производства ТОВ «Технобазальт». НПП «Будконструкція» Ю.А.Климов. Киев. 2009 г.

- СП 297.1325800.2017 «Конструкции фибробетонные с неметаллической фиброй. Правила проектирования».

- Технические рекомендации по применению неметаллической композитной арматуры периодического профиля в бетонных конструкциях. НИИ Бетона и Железобетона. Москва, 2004 г.

- Арматура неметаллическая композитная периодического профиля. ТУ 5769 – 248 – 35354501 – 2007. Разработано НИИ Бетона и Железобетона. Москва, РФ.

- ГОСТ 31938 – 2012 Арматура композитная полимерная для армирования бетонных конструкций.

- «Эффект грязного стекла». Журнал «Эксперт», 08.10.2001.

- Оснос С.П. «Основные характеристики базальтовых волокон и области их применения». Композитный мир, 2005 г.

- Osnos S. «Past, present and future of continuous basalt fiber». JEC Composites, Magazine #35, 2007.

- Оснос М.С. Оснос С.П. «Базальтовое непрерывное волокно — вчера, сегодня и завтра. Развитие технологий и оборудования, промышленных производств и сбыта». «Композитный мир» №2. 2015. с. 24 – 29.

- Osnos S. «Present and future of basalt fibre technology, manufacturing and market development». JEC Composites, Magazine #107, 2016.

- Оснос С.П. «Применение материалов на основе базальтовых волокон в авиакосмической отрасли». «Композитный мир» №4, 2015. с. 59 -63.

- Оснос М.С., Оснос С.П.. Технические и экономические вопросы широкого применения материалов на основе базальтовых волокон в авиационной промышленности. Композитный мир №4, 2017, с. 26 -30.

- Оснос С.П. «Применение материалов из базальтовых пород в автомобильной промышленности». «Композитный мир», #1(88) 2020, с. 22 -27.

- Оснос С.П., Рожков И.А. «Вопросы производства и комплексного применения материалов на основе базальтовых непрерывных волокон в энергетике». «Композитный мир», #1(94) 2021, с. 54 -60.

- Оснос С.П., Рожков И.А., Федотов А.А. «Комплексное применение и создание производств материалов на основе базальтовых волокон и чешуи для нефтегазовой отрасли». Журнал «Газпром», №3, 2022.

- С.П. Оснос, д.т.н., Рожков И.А., Федотов А.А. «Basalt Fiber Materials Technology Development Co.”.Комплексное применение и создание производств материалов на основе базальтов — базальтовых волокон и чешуи в судостроении». «Судостроение», №3, 2022.

- Оснос М.С., Оснос С.П. «Проведение исследований и выбор месторождений базальтовых пород для производства непрерывных волокон». «Композитный мир» №1, 2018. с. 56 – 62.

- Оснос М.С. Оснос С.П. Исследование процессов плавления базальтовых пород при производстве непрерывных волокон. «Композитный мир» №2, 2018. с. 70 – 75.

- 2412120 RU «Устройство для производства базальтовых непрерывных волокон с фидерной печью».

- 77861 UA «Способ и устройство для производства волокон из базальтовых пород». 28. 90065 UA «Способ производства базальтовых непрерывных волокон и из базальтовых пород и устройство для его осуществления».

- 2321408 RU «Способ производства базальтовых непрерывных волокон из базальтовых пород и устройство для его осуществления».

- 86186 UA «Щелевой фильерный питатель для производства волокон из расплавов базальтовых пород».

- 99794 UA «Способ производства композитной арматуры и устройство для его осуществления».

- Оснос С.П., Рожков И.А., Федотов А.А. «Базальтовые непрерывные волокна (БНВ) характеристики и преимущества. Сырье, технологии и оборудование. Создание заводов БНВ и материалов БНВ». «Композитный мир», №2 (99), 2022, стр. 18 – 23.