Особенности импортозамещения заполнителей трехслойных конструкций из композитных материалов в судостроении

рубрика: материалы

В статье рассматриваются возможности замены материалов заполнителей трехслойных судовых конструкций в связи с санкционными ограничениями. Отмечены факторы применимости материалов, представлен анализ требований ряда нормативных документов по минимальным прочностным характеристикам заполнителей. На примере конструкции высокоскоростного катамарана рассмотрена возможность замены пенопластов в конструкциях палубы, бортов и днища. Даны рекомендации по совершенствованию отечественных нормативных документов.

Введение

В настоящее время композитные материалы (КМ) широко применяются для постройки малых, высокоскоростных и промысловых судов; так, в сегменте прогулочного судостроения доля корпусов из КМ достигает 90%. КМ состоят из армирующих (ткани, волокна, маты) и связующих (смолы) элементов, а также для трехслойных конструкций — из среднего слоя легкого заполнителя. Трехслойные конструкции позволяют достичь существенного снижения массы и повышения жесткости, также использовать высокотехнологичные методы постройки судов [1] (рис. 1).

Рисунок 1. Моторная яхта проекта SB90 длиной 27 м из КМ с применением трехслойных конструкций

Однако, в связи с введением рядом стран против Российской Федерации санкций оказываются недоступными традиционно применяемые материалы заполнителей трёхслойных конструкций, главным образом производства европейских компаний. В настоящей работе поставлена цель обеспечить судостроителей РФ необходимыми техническими решениями для применения трехслойных конструкций из КМ в условиях санкционного давления.

В работе поставлены следующие задачи:

- Проанализировать физико-механические характеристики пенопластов, влияющие на их применимость в судостроении.

- Рассмотрена значимость характеристик заполнителя на общие результаты проектирования судовой конструкции.

- Выработаны подходы по применению доступных материалов.

- Подготовлены предложения для корректировки отечественных нормативных документов.

Особенности выбора заполнителя

При выборе материала заполнителя для судовой конструкции следует учитывать:

- Соответствие критериям минимальной прочности на сдвиг и/или сжатие для судостроительных конструкций — эти критерии обычно в явном виде присутствуют в правилах классификационных обществ (КО) и стандартах и характеризуют принципиальную возможность применения того или иного материала заполнителя.

- Удовлетворение расчетам прочности, в частности по напряжениям на сдвиг, потере устойчивости сжатых оболочек и т.д. — эти задачи решаются непосредственно в процессе расчета конструкции, когда осуществляется подбор армирования, толщины и марки заполнителя.

- Технологические требования, в частности наличие номенклатуры толщин, перфорации листов, адгезионные свойства, стойкость к связующим и т.д.

- Наличие сертификатов качества и/или КО, допускающего применение материала в судостроении (не является обязательным для судов рекреационного назначения).

- Достоверность и доступность документации — наличие необходимых сведений о реальных физико-механических характеристиках, и воспроизводимость этих характеристик в разных партиях материала. Следует отметить, что характеристики заполнителей в спецификациях производителей характеризуют средине значения и часто носят рекламный характер [2, 3]. Наиболее достоверными являются характеристики из сертификатов КО на заполнители, где обычно указываются их минимальные свойства [4].

- Специальные требования, в частности поглощение влаги, огнестойкость и токсичность при горении, радиопрозрачность и т.д.

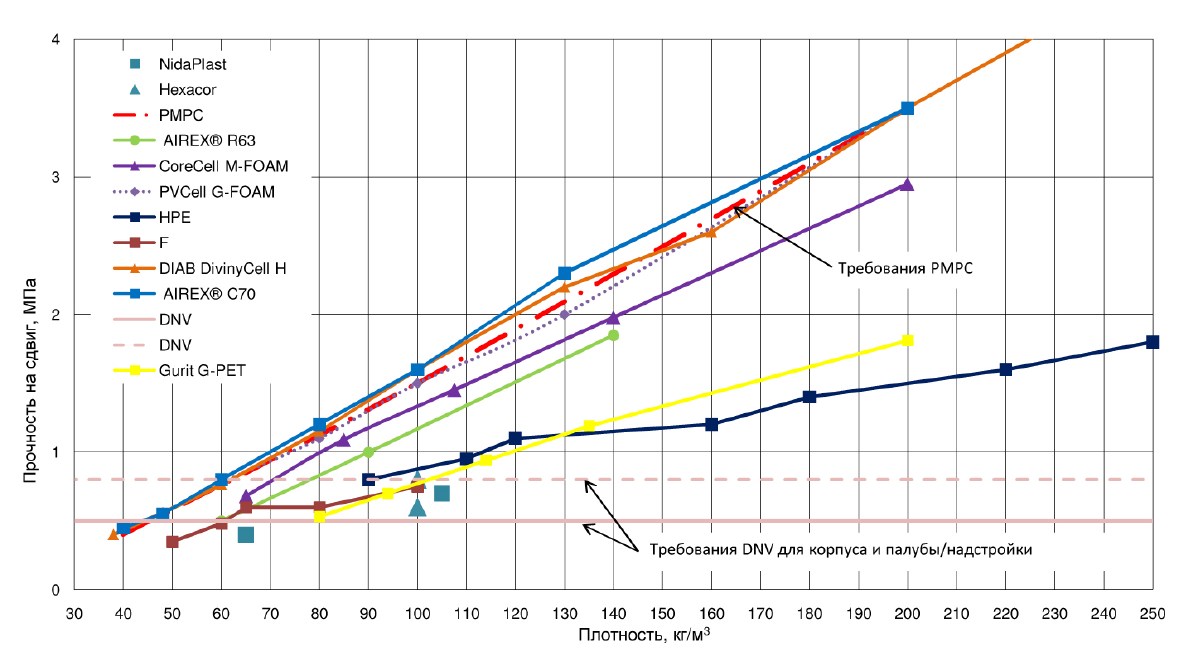

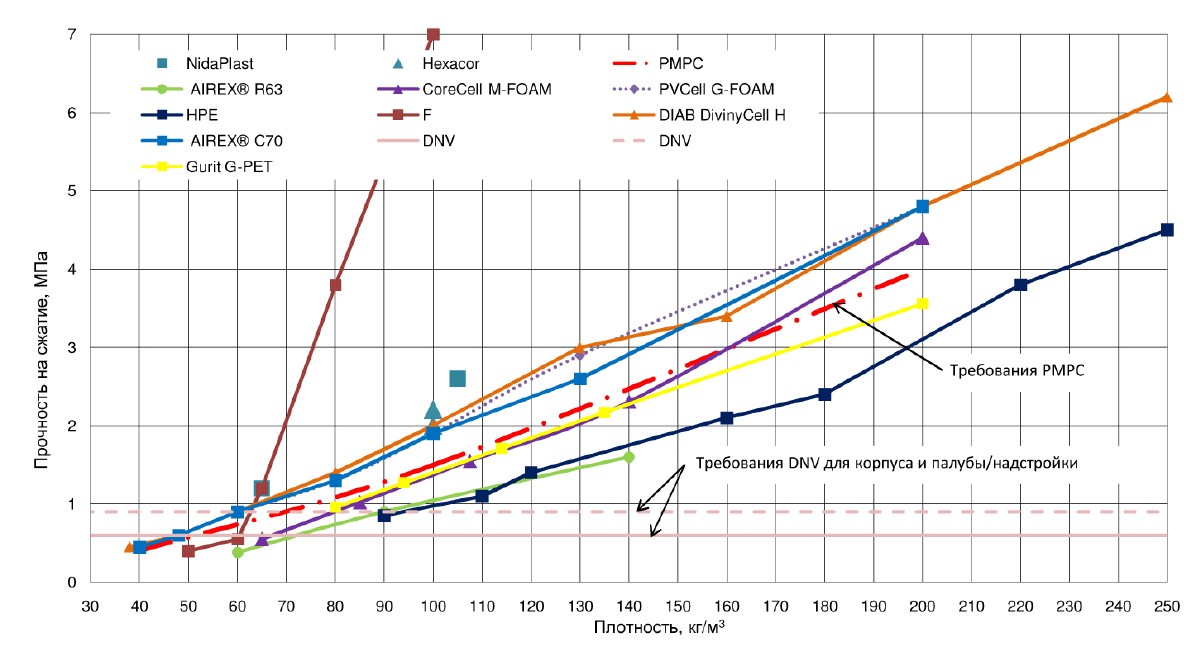

На рис. 2 и 3 представлена систематизация данных по прочности на сдвиг τ и сжатии σс для пенопластов и сотовых заполнителей различных производителей.

Рисунок 2. Сравнение прочности на сдвиг распространенных типов заполнителей трехслойных конструкций

Рисунок 3. Сравнение прочности на сжатие распространенных типов заполнителей трехслойных конструкций

Требования нормативных документов к минимальным свойствам заполнителей

Старейшее классификационное общество Lloyd’s Register [5] отличают довольно консервативные подходы к конструкциям из КМ. При этом LR накладывает лишь общие минимальные ограничения на материал заполнителя, например для поливинилхлоридных пенопластов минимальная плотность составляет 60кг/м3, минимальная прочность на сдвиг и сжатие соответственно τ = 0.5 и σс = 0.6 МПа.

Норвежско-германское общество DNV [6] устанавливает требования к минимальной прочности на сдвиг и сжатие для заполнителей. Так, для днища и бортов установлены τ = 0.8 и σс = 0.9 МПа, для палуб и надстроек τ = 0.5 и σс = 0.6 МПа.

Российский морской регистр судоходства [7] нормирует минимальные характеристики (в том числе прочность на сдвиг и сжатие) в зависимости от плотности , т.е. τ(ρ) и σс(ρ). В результате, характеристики пенопластов τ по оказываются в верхнем диапазоне достижимых значений (см. рис. 2), что не позволяет применять большинство доступных материалов с учетом импортозамещения.

Очевидно, политика РМРС в части заполнителей должна быть пересмотрена, т.к. нормировать следует лишь минимальные прочностные характеристики пенопластов без жесткой привязки их к плотности материала. Из опыта проектирования, при использовании некоторых типов пенопластов с пониженными физико-механическими характеристиками проектировщик применяет пенопласт с большей плотностью; такой возможности при использовании подхода РМРС не существует. Например, по DNV пенопласт Gurit G-PET или китайский пенопласт типа F плотностью 80…100 кг/м3 можно использовать для конструкций палубы и надстройки; по РМРС такое использование будем невозможно (рис. 2). В подходе РМРС заложено лишь применение пенопластов от Airex и DIAB, наиболее дорогостоящих, на импорт которых в РФ наложены санкционные ограничения.

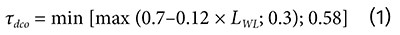

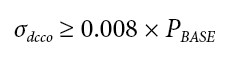

В практике проектирования судов рекреационного назначения широкое применение находит стандарт ISO12215-5. Действующая редакция стандарта [8] предъявляет требования к материалу заполнителя трехслойных конструкций в виде допускаемых напряжений при сдвиге τdco и сжатии и σdcco:

где LWL — длина по ватерлинии, м;

PBASE — базовое расчетное давление на днище, кПа.

Заметим, что соотношение между допускаемыми и предельными напряжениями для пенопластов по [8, 9] составляет 0.50…0.65; для рассматриваемых типов пенопластов 0.55 и для сотовых заполнителей 0.50. По мнению автора, формула (1) некорректна, т.к. подразумевает снижение прочностных характеристик при увеличении длины судна LWL, что не соответствует практике.

Более ранняя редакцияISO12215-5 [9] включает более работоспособный подход для минимальной прочности на сдвиг:

Таким образом, для судов рекреационного назначения устанавливается диапазон допускаемых касательных напряжений в заполнителе 0.25…0.40 МПа, что примерно соответствует пределу прочности на сдвиг заполнителя τ = 0.4…0.8 МПа, где меньшие значения соответствуют судам меньшей длины. Получаемый диапазон τ позволяет использовать в конструкциях малых рекреационных судов как пенопласты типа G-PET, F, так и заполнители на основе полипропиленовых сот. У автора статьи имеется обширный положительный опыт применения таких материалов. Так, на рис. 1 показана моторная яхта проекта SB90, судно построено с использованием сотовых заполнителей Hexacor HP8 с τ = 0.8 МПа на бортах, палубе и переборках и находится в эксплуатации с 2010 года. На рис.5 представлен рекреационный катамаран проекта AR980, спущенный на воду в 2010 и построенный использованием пенопластов Navicell китайского производства.

Значимость свойств заполнителя для расчетов прочности конструкций

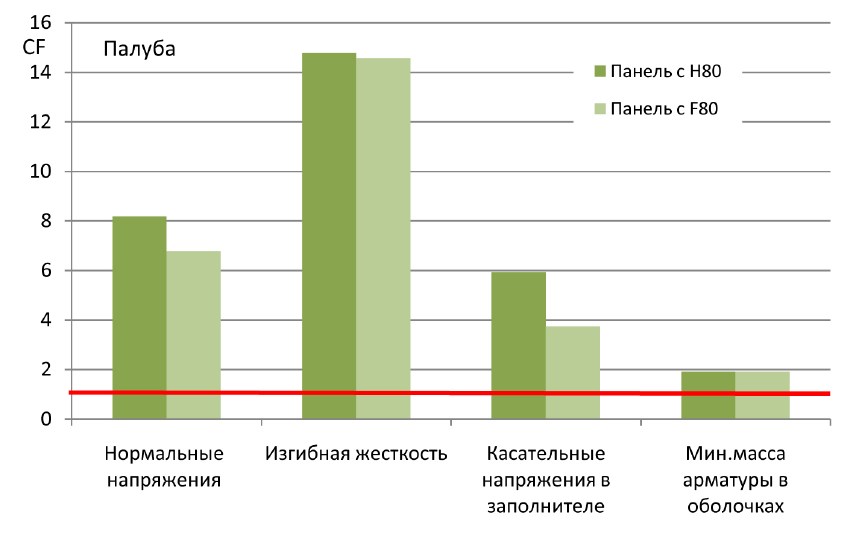

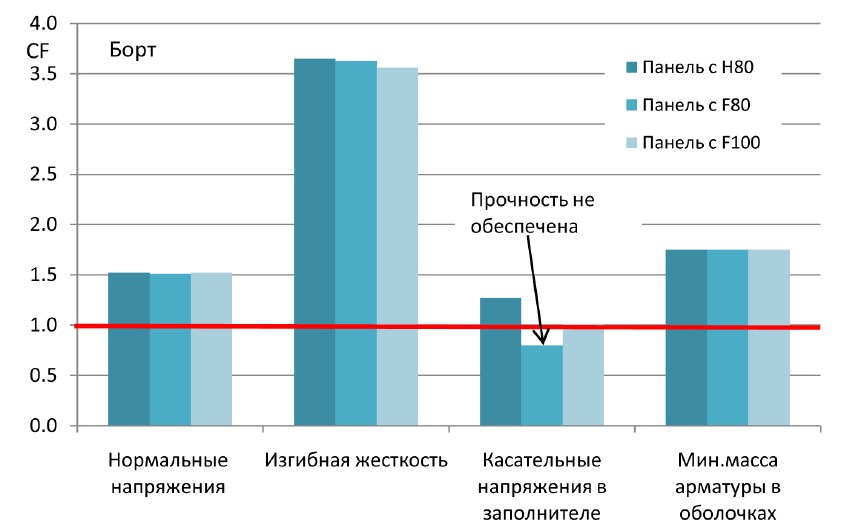

Влияние замены пенопластов рассмотрим на примере малого высокоскоростного катамарана длиной 12м. На рис. 4 и 5 представлены результаты расчетов панелей обшивки борта (расчетное давление на пластину p = 24 кПа) и палубы (p = 5 кПа), размер панели в обоих случаях 750×1500 мм. Рассмотрены пенопласты двух производителей:

- DIAB Divinycell H80 плотностью 80кг/м3;

- Пенопласты типа F80 и F100 (производство Китай) плотностью соответственно 80 и 100 кг/м3, имеющие меньшую прочность на сдвиг.

Рисунок 4. Результат расчетов пластины палубы с использованием различных пенопластов

Рисунок 5. Результат расчетов пластины борта с использованием различных пенопластов

Армирование панелей палубы принято одинаковым и полагается не зависящим от марки пенопласта; такое же допущение сделано для панелей борта.

Расчеты выполнены по критериям (указаны по горизонтальной оси рис. 4 и 5) из ISO12215-5:2019 [8] и представлены в виде диаграммы удовлетворения критериев прочности CF (compliance factor), показывающих превышение расчетных напряжений, жесткости, массы арматуры и т.д. над допускаемыми. При величинах CF > 1 обеспечивается удовлетворение критерия.

Из результатов расчетов можно сделать следующие выводы:

Для малонагруженных панелей палубы, замена пенопласта на материал с меньшей прочностью на сдвиг не имеет критического значения. Армирование оболочек трехслойной конструкции определяется практическими соображениями (стойкость к сосредоточенным нагрузкам, технологические соображения, внешний вид поверхности и т.д.). Увеличение массы конструкции из-за замены пенопласта не происходит.

Для более нагруженных панелей борта, замена пенопласта H80 на материал такой же плотности F80 невозможна из-за не удовлетворения критерия прочности заполнителя на сдвиг. В этом случае возможна замена на пенопласт марки F100 большей плотности с более высокими прочностными характеристиками, увеличение массы панели при этом составит всего 4%.

Для высоконагруженных днищевых панелей, использование пенопластов типа F невозможно из-за высокого расчетного давления на днище [10]; обшивка выполняется однослойной с армированием балкинг-матами. Тем не менее, как показывает опыт, в ряде проектов тихоходных судов возможно применение заполнителей с пониженной прочностью на сдвиг при одновременном увеличении толщины слоя заполнителя, что приводит к снижению расчетных касательных напряжений в панели.

Выводы

В условиях санкций, строителям судов из КМ скорее всего придется ориентироваться на пенопласты и сотовые материалы «не брэндовых» производителей. Эти материалы, при сравнении по равной плотности, как правило, обладают более низкими прочностными характеристиками, в частности прочностью на сдвиг.

Тем не менее, опыт автора в части проектирования и сервисная история построенных судов показывает из материалов азиатских производителей (рис.1 и 6), что подобные материалы могут быть с успехом применены для бортовых, палубных и интерьерных элементов большинства судов из КМ, а также днищевых конструкций судов небольшой длины. В этом случае, конечно же, приходится использовать пенопласты и сотовые заполнители более высокой плотности, что приводит к незначительному росту массы конструкций. Однако и в этом случае удается обеспечить существенные весовые преимущества конструкций из КМ над алюминиевыми и стальными судами. В тяжело нагруженных участках для повышения прочности на сдвиг могут быть использованы противосдвиговые перемычки, хотя это и снижает технологичность производства.

В свете реалий доступности компонентов КМ технические нормативные документы РФ нуждаются в адаптации. Они должны позволять использование материалов-заменителей в обоснованных случаях. В частности, требования РМРС в части минимальных свойств заполнителей нуждаются в пересмотре.

При этом важно отметить, что с учетом усталостных явлений, подверженности воздействию температур и влажности, рисков деламинации и т.д. применение новых материалов заполнителей должно сочетаться с тестированием и тщательным анализом опыта эксплуатации таких конструкций.

Список литературы

- Nazarov A. Composite High Speed Craft: Practical Design Approaches// 4nd Chesapeake Power Boat Symposium - Annapolis, USA, 2014.

- Pemberton P., Summerscales J., Graham-Jones J. Marine Composites – Design and Performance. Woodhead Publishing. 2019

- Shenoi R.A., Wellicome J.F. Composite materials in maritime structures. Vol. 1-2. Ocean technology series, Cambridge University Press, 1993.

- Nazarov A., Tapee S., Prapset P., Chattawan S. Small Craft Design for Drop Test: Case Study // SURV 10 - Surveillance, Search and Rescue Craft, 13-14 January 2021, RINA, London

- Rules and Regulations for the Classification of Special Service Craft. Lloyd’s Register, 2020.

- Rules for Classification of High Speed and Light Craft. DNV– 2020.

- Правила классификации и постройки морских судов. Российский Морской Регистр Судоходства, 2022.

- ISO-12215 - 5:2019 Small craft - Hull construction and scantlings - Part 5 design pressures, design stresses, scantling determination.

- ISO-12215 - 5:2008 Small craft - Hull construction and scantlings - Part 5 design pressures, design stresses, scantling determination.

- Nazarov A. Suebyiw P., Piamalung A. Experimental assessment of Impact Loads on Catamaran Structures // Design & Operation of Wind Farm Support Vessels, 28-29 January 2015, London, UK - p.75-84.