Как нанодобавки повышают огнестойкость технических волокон

рубрика: технологии

Современное научное сообщество признает необходимость модификации существующих полимерных волокон и материалов из них с целью придания им дополнительных эксплуатационных и технологических свойств. Так с помощью модификации можно повысить устойчивость к термической, термоокислительной, фотохимической деструкции; увеличить усталостную прочность; придать цветность, матовость, повысить степень белизны, придать бактерицидные, огнестойкие и другие свойства [1].

Модификацию волокон проводят на разных этапах производства: во время синтеза волокнообразующего полимера; в процессе переработки полимера в волокно или нить; на стадии заключительной отделки сформованного волокна или непосредственно перед использованием готового волокна. Выбор метода модификации зависит от строения полимера и других компонентов материала, экономических аспектов и конечного использования готового материала.

Одним из новых и мало-разработанных вариантов модификации полимерных материалов является модификация за счет введения нанодобавок — дисперсий с размером частиц менее 100 нм (или близкими к этой величине) в раствор полимера до формования. В качестве нанодисперсий могут выступать соли, оксиды металлов, такие углеродные частицы, как сажи, фуллерены, нанотрубки. Теоретически размер частиц и высокая удельная поверхность при их равномерном распределении в объеме должны способствовать улучшению свойств даже при снижении их концентрации в полимерах [2].

Основная задача настоящей работы состояла в получении модифицированных нано- и микродобавками полиоксадиазольных (ПОД) волокон, с целью повышения их огнестойкости, изучении структуры и механизма действия нанодобавок.

В соответствии с поставленной задачей, предстояло провести поиск модифицирующих добавок, которые были бы устойчивы и хорошо растворимы в серной кислоте и растворах ПОД в серной кислоте; прочно закреплялись бы в структуре полимерных волокон и не вымывались из полимера в процессе коагуляции, нейтрализации и промывки; сохраняли бы свойства после кратковременного воздействия температур в интервале 400–500°С, при термической вытяжке волокон; добавки, в конечном итоге, не должны снижать физико-механических показателей готовых волокон и должны быть доступны и недороги.

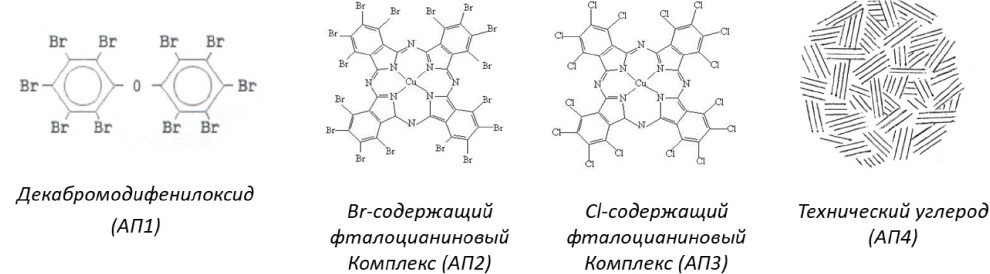

После предварительных экспериментов в качестве модифицирующих (АП) добавок для повышения огнестойкости ПОД волокон были выбраны добавки, представленные на рисунке 1. Все они удовлетворяют указанным выше требованиям.

Рисунок 1. Модифицирующие антипирирующие (АП) добавки

Модифицирующая добавка вводится в реактор после загрузки половины (по массе) прядильного раствора, необходимого для проведения экспериментальной наработки. Добавка вводится небольшими порциями вместе с оставшейся частью полимера, для улучшения диспергирования её в массе прядильного раствора. После окончания загрузки реактор закрывается, и начинается цикл перемешивания, который длится в среднем 6 часов при температуре 60°С. Далее, после стадии стадия фильтрации, гомогенизирования и обезвоздушивания прядильный раствор поступает на формование.

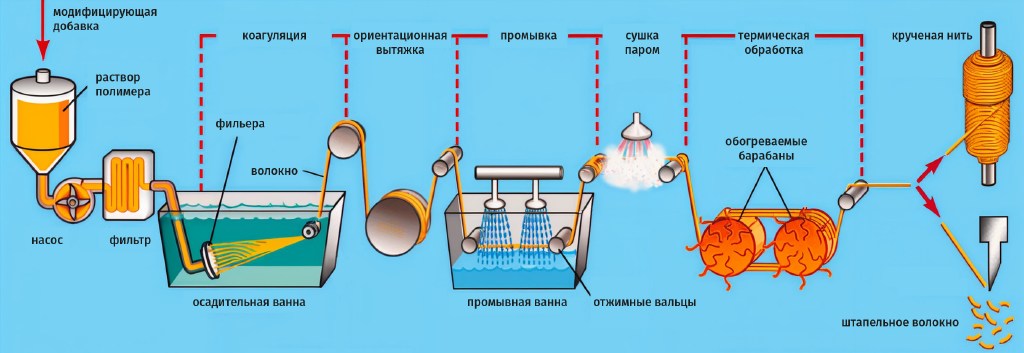

В соответствии с технологической схемой, формование полиоксадиазольных (ПОД) волокон ведется из 5–6% растворов полимера в 98 % серной кислоте. Осаждение прядильных растворов проводится в ванне с 72% серной кислотой. Затем свежесформованные волокна (нити) отмывают последовательно раствором бикарбоната натрия, водой, cушат и подвергают термовытяжке. Принципиальная схема формования модифицированного ПОД волокна представлена на рисунке 2.

Рисунок 2. Принципиальная схема формования модифицированного ПОД волокна

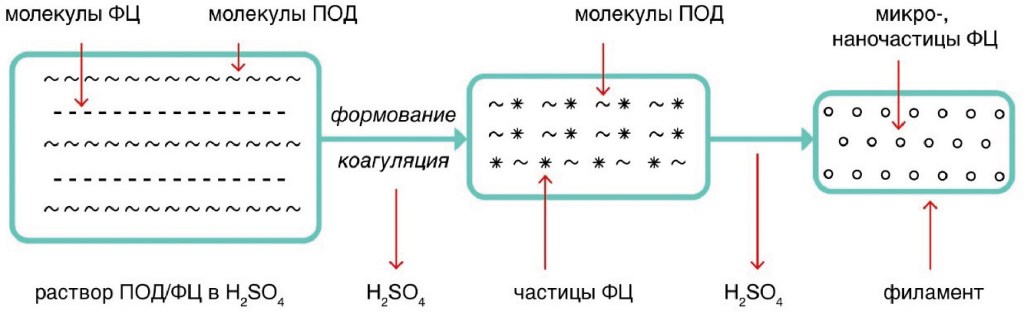

На рисунке 3 приведена схема, которая демонстрирует образование нано- и микрочастиц в объеме филаментов. Формование ведется из раствора серной кислоты и, как показано экспериментально, находящиеся в растворе фталоцианины имеют большее сродство к полимеру, чем к серной кислоте.

Рисунок 3. Схема образования нано- и микрочастиц в объеме филамента

После вымывания серной кислоты добавка остается в полимере. Ее концентрация в полимере нарастает и происходит самосборка частиц от молекул к микро- и нано- частицам.

Для оценки качества волокна и изменения морфологии при введении добавки модифицированные волокна и нити были исследованы с помощью электронного микроскопа марки JSM 35C японской фирмы «JEOL».

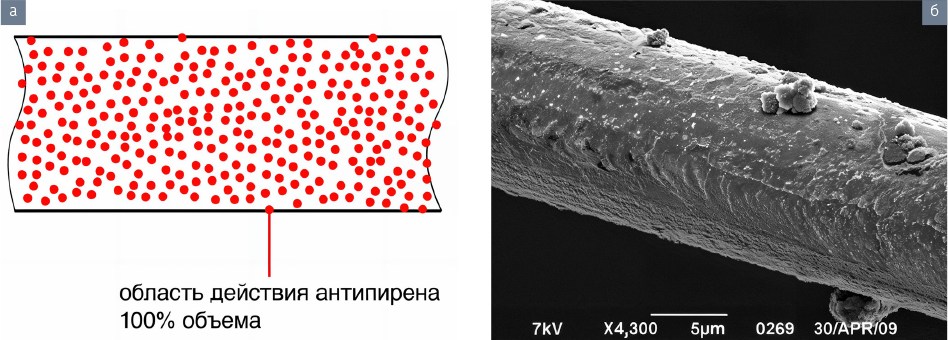

Исследуемые филаменты содержат до 10% модифицирующих добавок. На фотографии видно, что модифицирующие частицы распределены равномерно по поверхности филамента, как в виде наночастиц, так и в виде агломератов в диапазоне 300-370 нм. Введение модифицирующей добавки не изменяет морфологию волокна, волокна не имеют поверхностных дефектов (разрывов, пор, сколов). Модифицированное волокно имеет толщину около 12 мкм, у исходного толщина около 9 мкм (Рис. 4, б).

Рисунок 4. а — предполагаемая схема распределения модифицирующей добавки по поверхности филамента, б — фото, демонстрирующее морфологию поверхности филамента ПОД волокна с модифицирующей добавкой АП2

В ходе работы были выдвинуты предположения о механизме замедления горения модифицирующими нанодобавками, распределенными по всему объему полимера (рис. 4, а). Принцип действия добавок состоит в следующем: молекулы добавок, содержащие от 10 до 16 атомов Br или Cl, разлагаются при Т 350°С, то есть до температуры деструкции полимера, выделяются соединения Cl или Br, которые не поддерживают горение и таким образом защищают полимер.

По-видимому, полимерные макроцепи находятся как бы между слоями антипирена, и при нагревании выше температур термодеструкции будет происходить рассеивание тепловой энергии на введенных наночастицах добавки и замедление теплообмена, а при вспучивании наночастиц, образовавшаяся твердая пена предотвращает проникновение кислорода в структуру и защищает от теплообмена.

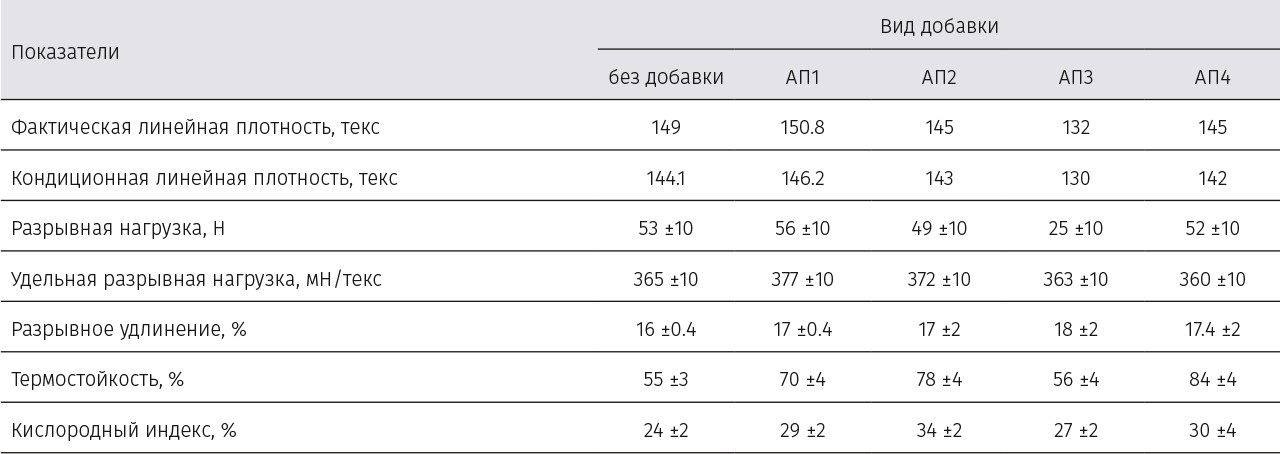

Таблица 1. Физико-механические и термические характеристики модифицированных ПОД волокон

В таблице 1 приведены основные технические показатели нитей из ПОД с 5% содержанием добавок и контрольных нитей без добавок. Анализ полученных результатов показывает, что прочностные характеристики экспериментальных образцов в среднем находятся на уровне контрольных; разрывное удлинение нитей с добавками несколько выше, чем у стандартных образцов; термостойкость модифицированных волокон выше или значительно выше, чем у стандартных нитей; кислородный индекс лежит в пределах 27–34%, что значительно превышает этот показатель для нитей без добавок.

Рисунок 5. Характер горения исходного ПОД волокна: а — момент поднесения пламени, б — через 3 секунды, в — через 5 секунд

Рисунок 6. Характер горения ПОД волокна, модифицированного добавкой АП2: а — момент поднесения пламени, б — через 3 секунды, в — через 5 секунд

Однако нормы пожарной безопасности при изготовлении, например, одежды для пожарных требуют не только повышенного КИ, но и устойчивости к однократному воздействию открытого пламени, отсутствию тления и дымовыделения. Нами показано, что все модифицированные волокна устойчивы к действию открытого пламени в течение 5 секунд и более, что соответствует нормам, указанным в ГОСТ Р 53264-2019 «Одежда пожарного специальная защитная». Текстильные материалы, выполненные из таких волокон, могут быть рекомендованы для изготовления боевой одежды пожарного 1 и 2 классов [3]. Кроме этого, образцы ПОД нитей с микро- и нанодобавками АП1 и АП2 продемонстрировали нулевое остаточное тление, что соответствует самым высоким показателям, указанным в ГОСТ 11209-2014 «Ткани для специальной одежды. Общие технические требования» [4].

Список литературы

- Перепелкин К. Е. Принципы и методы модифицирования волокон и волокнистых материалов (обзор). Химические волокна, 2005, № 2, с. 37–51.

- Химические волокна: основы получения, методы исследования и модифицирование: учебное пособие для химико-технологических факультетов высших учебных заведений / под ред. Т.В. Дружининой. – М.: МГТУ им. А.Н. Косыгина, 2006. – 472 с

- ГОСТ Р 53264-2019. Одежда пожарного специальная защитная: Общие технические требования. Методы и испытаний: дата введения 2019/ Федеральное агентство по техническому регулированию. – Изд. официальное. – Москва : Стандартинформ, 2019. – 45 с.

- ГОСТ 11209-2014. Ткани для специальной одежды: Общие технические требования. Методы и испытаний: дата введения 2015/ Межгосударственный совет по стандартизации, метрологии и сертификации. – Изд. официальное. – Москва : Стандартинформ, 2019. – 45 с.