Полиэфирные смолы из ПЭТФ бутылок. Миф или реальность?

рубрика: технологии

Город с населением 100 000 человек каждый месяц выбрасывает примерно 20 тонн пластиковых ПЭТФ бутылок. Из-за попадания частичек пластика в организм, гибнет гораздо больше животных, чем мы можем себе представить. В ЮНЕСКО подсчитали, что это около миллиона птиц и 100 тысяч черепах и млекопитающих каждый год. В 2021 году в России было произведено 619 256,4 тонн полиэтилентерефталата в первичных формах, что на 1,1% больше объема производства предыдущего года. С каждым годом объемы производства только увеличиваются. Проблему может решить технология замкнутого цикла.

ПЭТ-флекса (ПЭТФ) — это вторичное сырье, результат переработки пластика (в основном пластиковых бутылок) в особые хлопья, которое находит множество применений: выпускается в коммерческих масштабах и используется при производстве упаковки, тканей, пленок, формованных изделий для автомобилестроения, электроники и во многих других сферах

Такая технология существует. Компания ООО «ХимРециклинг» разработала технические условия, получила патент и готова к производству терефталевых ненасыщенных полиэфирных смол из отходов ПЭТФ (полиэтилентерефталат). Мощность производства на сегодняшний день составляет 3,5 тонны в месяц.

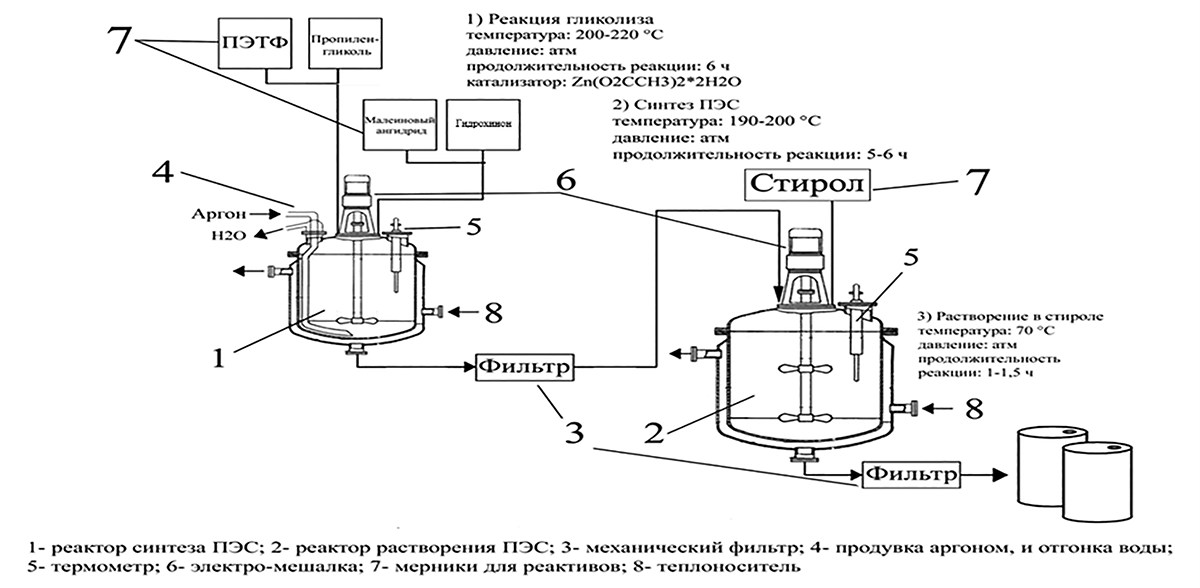

На рисунке 1 изображена принципиальная технологическая схема получения полиэфирных смол (ПЭС).

В реактор синтеза ПЭС номер 1 изначально загружают согласно рецептуре компоненты гликолиза, а именно флекса (ПЭТФ), пропиленгликоль, и в качестве катализатора ацетат цинка. Все реактивы поступают из мерников, расположенных над реактором. Процесс начинается с расплавления флексы в смеси гликолей, нагревание продолжается до достижения температуры 210–220°С, и поддерживается на протяжении всей реакции гликолиза. Общая продолжительность реакции гликолиза после расплавления флексы составляет 6 часов. С течением реакции измеряется гидроксильное число, для оценки протекания реакция. С момента начала нагревания ведется продувка инертным газом, с целью предотвращения протекания побочных реакций, за счет участия кислорода.

После достижения определенного гидроксильного числа нагревание прекращается, и полученный продукт гликолиза охлаждается до температуры 100°С. При достижении этой температуры из мерников начинают поступать малеиновый ангидрид. Температура понижалась с целью уменьшения летучести ангидридов и постепенного их перехода в расплав продуктов гликолиза. После этого начинается постепенный нагрев до 150°С и при достижении этой отметки включаются вакуумные насосы, для откачки реакционной воды, после реакции поликонденсации. И продолжают нагревать до 200°С, наблюдая за ходом реакции определяя кислотное число, за промежутки времени.

После полученный продукт охлаждается и поступает на механический фильтр с целью удаления флексы которая не расплавилась и не вступила в реакцию. Такое бывает, когда флекса в ходе перемешивания попадает на стенки реактора и остается там, обычно это происходит при высоких оборотах мешалки, и с целью предотвращения такого, изменяют скорость перемешивания на стадии гликолиза, а также ставят механические фильтры с целью удаления.

После этого полученный продукт ПЭС поступает в реактор 2, процесса растворения, где предварительно находился стирол, нагретый до 70°С. Из-за одинаковой температуры двух компонентов происходит равномерное смешивание. Процесс продолжается в течение 1–1,5 часа, и проходит еще один этап механической очистки, после чего поступает на процесс разливки по контейнерам и фасируется.

Основная разница между разработанной технологией получения ненасыщенной полиэфирной смолы и традиционными способами получения ненасыщенных полиэфирных смол — это полная замена фталевого или терефталевого, или изофталевого ангидридов, а также диэтиленгликоля вторичным ПЭТФ пластиком. Тем самым удешевляется себестоимость конечной продукции и решается проблема со складированием непригодного для переработки механическими методами вторичного ПЭТФ пластика. Фталатная группа в полиэфирных смолах отвечает за стойкость к атмосферным, химическим и другим воздействиям на отвержденный продукт. Диэтиленгликоль отвечает за вязкотекучее состояние готовой смолы. Таким образом данная технология открывает возможность к более глубокой переработке ПЭТФ пластика с получением сложного продукта обладающего высоким спросом на рынке полимеров.

Проект перешел в стадию первых продаж и испытаний на производствах листового стеклопластика, искусственного камня, профилей, труб круглого, квадратного, прямоугольного, рифленого сечения.

Области применения смолы из ПЭТФ пластика не отличаются от полиэфирной смолы, сделанной из первичных материалов. Технология компании ХимРециклинг запатентована и получила финансирование от Фонда содействия инновациям в программе «Новые материалы и химические технологии». В планах компании разработка новых технологий химической переработки ПЭТФ пластика с целью получения различных видов смол.