Изготовление матрицы из МДФ для стеклопластикового изделия

рубрика: технологии

Много рекомендаций посвящено изготовлению матриц из матричных материалов. Действительно, матрица изготовленная из специальных матричных материалов — красивая, качественная и долговечная. Но бывают ситуации, когда матрица нужна всего для одного съема.

В прошлой статье, я рассказал, как сделать матрицу из дешевых полиэфирных смол, преодолев связанные с этим трудности и получив реальную экономию. Сегодня мы пойдем дальше и сделаем матрицу без использования смол.

Мы занимаемся тюнингом больших автомобилей. Это грузовики, многоместный транспорт и автобусы. Они тюнингуются, как правило, в рекламных целях. В одном экземпляре, в неповторимом дизайне. И в современных условиях, изготовление матрицы всего на один съем, даже из конструкционной смолы и гелькоута для изделий — это очень большие затраты. В связи с этим, была разработана технология изготовления матрицы на один-три съема из более дешевых материалов. Матрицы крупных деталей — из пенополиуретана, относительно небольшие — из прессованного картона (МДФ). Поступая так, мы минуем стадию изготовления модели, и обходимся без полиэфирных/эпоксидных смол/гелькоутов. К ним мы прибегаем уже непосредственно при изготовлении стеклопластикового изделия. Исключение составляет только конструкционная смола, которой склеиваются листы пенополиуретана или МДФ.

В качестве примера взяли деталь от автобуса (передний бампер):

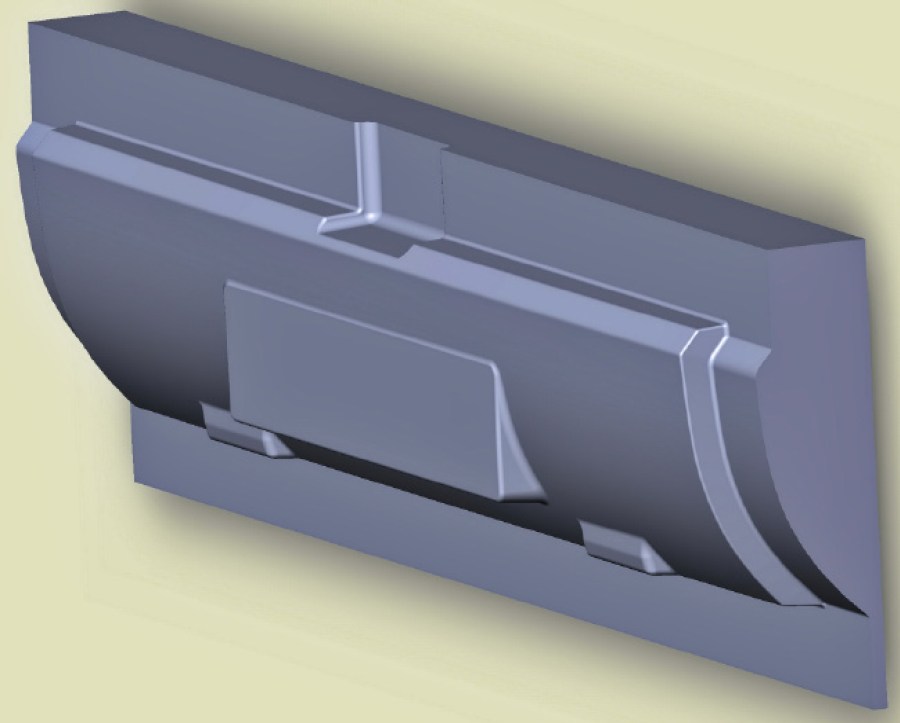

Производим замеры, строим 3-Д модель объекта:

Вносим изменения в соответствии с пожеланиями заказчика:

Выделяем отдельную деталь (в данном случае — передний бампер), добавляем конструкционные элементы матрицы (отбортовки):

В программе 3-Д моделирования «оборачиваем» эту модель в матрицу, и вытачиваем на ЧПУ:

Первичная обработка матрицы из МДФ — шлифовка плоских поверхностей плоскошлифовальной машиной, шлифовка изогнутых поверхностей вручную наждачной бумагой на держателе и просто удерживая бумагу рукой. Шлифуем номером Р 120. Для того, чтобы сбить ворсинки материала:

Не используем для работы эксцентриковые шлифмашины, так как это ведет к браку:

Удаляем нежелательные выпуклости:

Пропитываем матрицу из МДФ любым двухкомпонентным автомобильным лаком при помощи кисти. Это делается для укрепления поверхности и выявления ворсинок материала:

По сравнению с пропиткой полиэфирной смолой, лак имеет гораздо меньший расход (на данную матрицу — 150 грамм), пропитывает МДФ на гораздо большую глубину и не дает рельефных следов от кисти на поверхности.

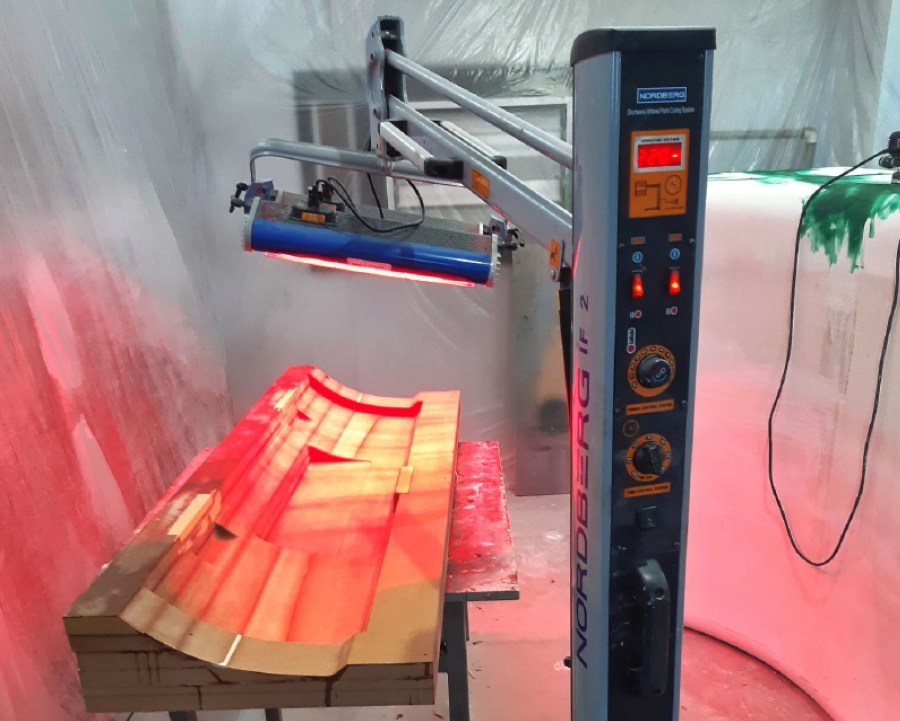

Помогаем отверждению лака при помощи ИК обогревателя:

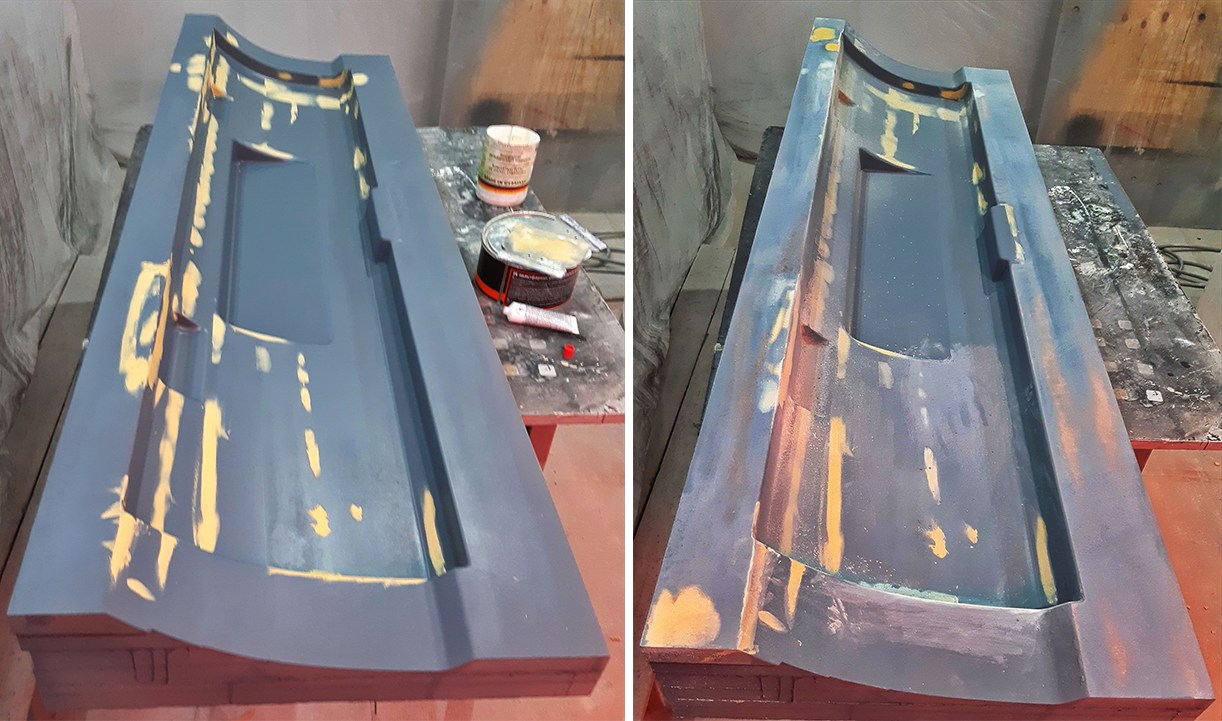

Удаляем нежелательные ямки при помощи автомобильной шпаклевки:

Шлифуем отшпаклеванную матрицу наждачной бумагой Р120 вручную, а на плоскостях — при помощи плоскошлифовальной машины. Добиваемся желаемой геометрии поверхности:

Обеспыливаем поверхность матрицы (пылесос, обдув):

Покрываем матрицу любой автомобильной 2К (двухкомпонентной) грунтовкой:

При помощи шпаклевки и шлифования наждачной бумагой Р240, удаляем оставшиеся неровности:

Затем, покрываем матрицу 2К акриловым автолаком:

Для удобства обнаружения неровностей, в лак добавлен черный пигмент. Использование 2К грунтовки и лака, позволяет получить отличную поверхность матрицы для последующего нанесения разделителя. Залипания изделия на матрице при этом не происходит. При сравнительно одинаковой стоимости лака (грунтовки) и полиэфирных гелькоутов, расход первых гораздо меньше. На данное изделие при напылении было использовано всего по 250 грамм грунта и лака. Кроме того, намного облегчается механическая обработка матрицы, так как автокосметика наносится гораздо более ровным слоем, а гелькоуты — с шагренью.

После каждого нанесения автокосметики просушиваем поверхность ИК обогревателем.

Далее вручную с водой шлифуем лаковую поверхность наждачной бумагой Р 1000. При этом окончательно убираются все неровности.

Наносим жидкий разделитель Локтайт Воло, 3–4 слоя с периодами ожидания 15 минут:

Мы наносим полупостоянный разделитель для одного съема просто потому, что это гораздо легче и быстрее, чем натирание воском с последующей располировкой. А если учесть затраты рабочего времени, и риск брака от растирания, то и дешевле.

Важно: синтетические разделители типа Локтайт Воло отверждаются от влаги, присутствующей в воздухе. Поэтому они должны просыхать естественным путем, без применения обогревателей. Наилучшая влажность воздуха в помещении 60–70%.

В связи с этим разделителем, хочется вспомнить одну шутку. Практически все изготовители стеклопластиковых изделий думают, что Локтайт Воло оставляет после себя разводы. И ищут альтернативные полупостоянные разделители. И не находят. А между тем, производители этого разделителя характеризуют его как не оставляющий разводов и матовости. И они, таки, правы. Разводы и помутнения возникают, когда разделитель наносят на матрицу, припорошенную пылью, когда в разделитель макают много раз использованную тряпку. Попробуйте перед нанесением обеспылить матрицу при помощи мытья водой с моющим средством, потом чистой водой, с последующей просушкой. Возьмите новую банку разделителя, в которую еще не макали использованные тряпки. И наносите его чистой вискозной салфеткой, каждое нанесение — новой. И не в рабочем цеху, где пыль просто «сыплется с неба». И вы получите глянцевую разделенную поверхность без помутнений и разводов. И этот слой не нужно потом располировывать (а это и долго, и трудно, и приводит к бракам). Нанесенный таким образом разделитель даст вам 15—17 качественных съемов. А если вы не соблюдаете этих простых правил, то и не ищите разделитель, не оставляющий разводы — не найдете.

Далее, обычным способом формуем и снимаем с матрицы изделие:

Любое изделие под окраску автоэмалью после съема с матрицы обязательно должно быть «заматовано» для удаления с его поверхности перенесенных остатков разделителя. Иначе краска на нем держаться не будет. Поэтому, мы не стремимся к глянцу на тюнинговых изделиях. Глянец появится после окраски автоэмалью.

При нормальных условиях (22–24°С в цеху, наличие всех компонентов и инструментов), один человек производит все описанные операции по доводке модели от сухого МДФ до формовки изделия на подобной матрице за 2 рабочих дня. На фото готового изделия вы можете видеть белые пятна на поверхности. Это не пузыри в изделии, а прилипшие чешуйки отделочных слоев матрицы. Они легко удаляются с изделия при его последующем «матовании». Саму матрицу, при желании, можно использовать для формовки еще 1–2 раза. Хотя в нашем случае это не нужно. Слущившийся отделочный слой в этом случае, просто обновляем восковым разделителем. В дальнейшем такая матрица растрескается и потеряет большую часть формообразующей поверхности. Поэтому, для массового производства она не пригодна. Тем не менее, цель достигнута — отформовано качественное изделие без затрат на модель и стеклопластиковую матрицу.