Технологии утилизации композиционных материалов

рубрика: технологии

В данной статье представлен обзор зарубежных исследований, посвященных утилизации полимерных композиционных материалов, и перечень компаний, занимающихся утилизацией. Показаны преимущества и недостатки применяемых технологий. Даны рекомендации по технологиям утилизации армированных полимерных композиционных материалов. Сформулированы задачи, которые необходимо решить для реализации технологий утилизации полимерных композиционных материалов в России.

Введение

Серьезной проблемой широкого применения полимерных композиционных материалов (ПКМ) является утилизация [1, 2]. В настоящее время решение проблемы утилизации ПКМ — приоритетная материаловедческая задача, поскольку создание и внедрение новых материалов непременно приводит к образованию отходов. С учетом специфических свойств ПКМ, таких как стойкость к внешним воздействиям окружающей среды [3–7], проблема их утилизации носит, прежде всего, экологический характер.

В России предположительно к 2020 году общий объем производства ПКМ увеличится до 118 тысяч тонн, а их потребление на душу населения возрастет с 0.3 (в 2012 году) — до 0.8 кг/человека. С учетом этого, объем ПКМ, подлежащих утилизации, по различным оценкам может достигать 1–3% от годового производства, то есть ожидаемые результаты реализации подпрограммы 14 «Развитие производства композиционных материалов (композитов) и изделий из них» — это десятки тонн отходов.

Основной путь решения проблемы утилизации ПКМ — это их вторичная переработка. Положительной стороной вторичной переработки является то, что получается дополнительное количество полезных продуктов для различных отраслей промышленности и не происходит повторного загрязнения окружающей среды. По этим причинам вторичная переработка является не только экономически целесообразным, но и экологически предпочтительным решением проблемы утилизации композиционных материалов в условиях современного законодательства.

Особую сложность представляет собой утилизация ПКМ, армированных непрерывными волокнистыми наполнителями, как из-за их высоких прочностных характеристик, так и из-за проблем вторичного использования утилизированных отходов.

Целью данной работы является анализ зарубежных методов утилизации ПКМ, выявление их преимуществ и недостатков и определение перспективного метода или подхода к утилизации ПКМ в России.

Методы утилизации армированных ПКМ, реализуемые за рубежом

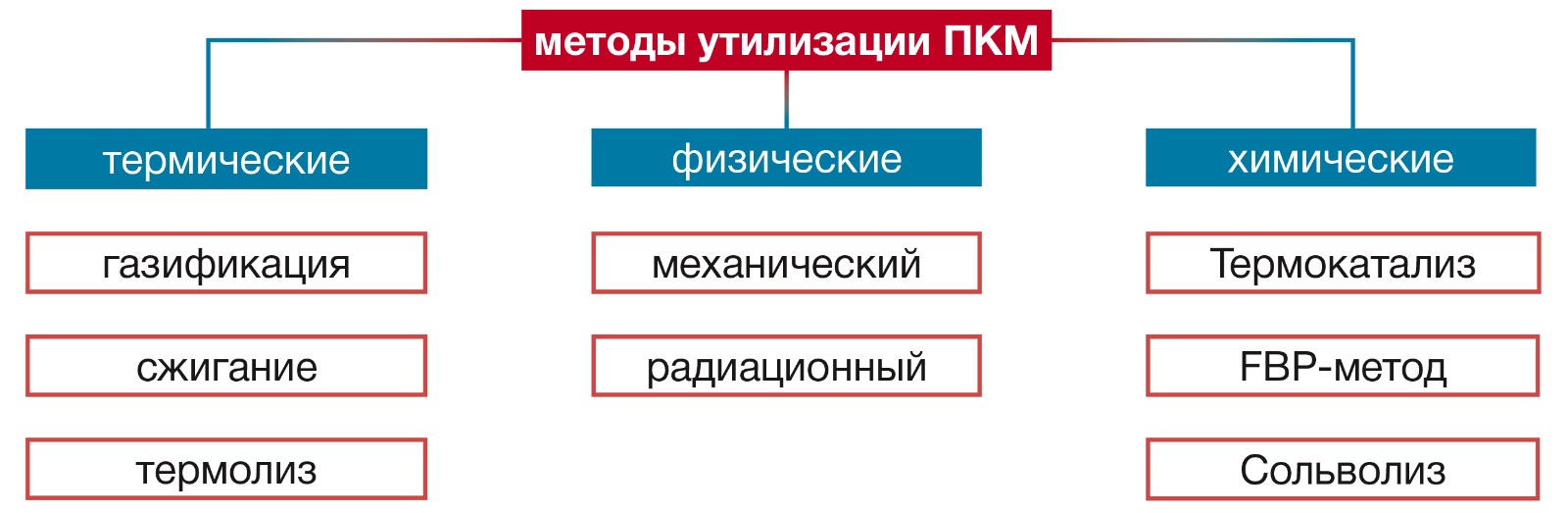

Все способы утилизации армированных ПКМ объединяет необходимость разрушения матрицы (связующего), чтобы выделить армирующий наполнитель (волокно), с получением на выходе различных продуктов переработки. В настоящее время условно рассматривают три метода утилизации: физические, химические и термические (рисунок 1) [8].

Рисунок 1. Методы утилизации полимерных композиционных материалов (ПКМ)

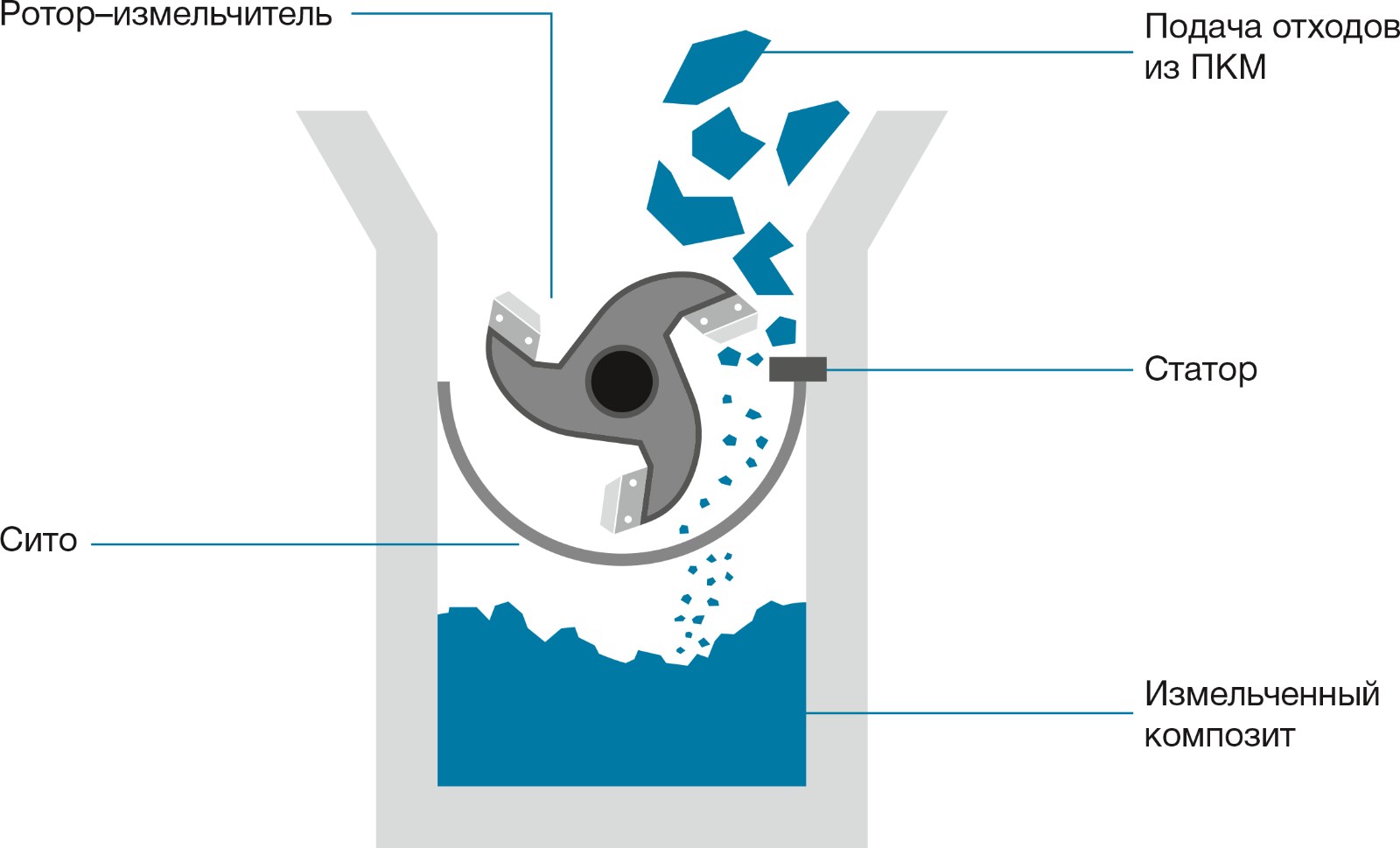

Основными перспективными физическими методами переработки в настоящее время являются механические и радиационные. К механическому методу относят измельчение, дробление и перетирание, основным продуктом которого является рециклат (продукт утилизации ПКМ) различной степени измельчения. Технологическое оформление механических процессов может быть разнообразным – начиная от обычных шредеров и измельчителей и заканчивая воздушным измельчителем-разделителем типа «зигзаг». Для описания процессов измельчения используют теорию измельчения П. А. Ребиндера, которая заключается в том, что работа разрушения материала состоит из работы, затрачиваемой на преодоление упругой и пластической деформаций, а также работы, требуемой для образования новой поверхности [9]. Общий принцип радиационных методов основан на разрушении (деструкции) полимерной матрицы под действием высокоэнергетического излучения.

Рисунок 2. Общая схема механических измельчителей для ПКМ

Среди физических методов — механический самый распространенный (рисунок 2). Главными достоинствами механических методов переработки являются сравнительная простота технологического оформления, универсальность — применим для любых ПКМ и полимеров, одновременная переработка волокон и полимерного связующего, а также отсутствие вредных выбросов и испарений. К недостаткам механического способа следует отнести высокую энергоемкость, сложность регулирования размеров измельченных пластиков, не обезвреженное полимерное связующее, снижение механических свойств измельченных армированных пластиков, ограниченное вторичное применение переработанных материалов [10–14].

Преимуществом радиационного метода является его универсальность — под действием высокоэнергетического излучения разрушаются практически все полимерные матрицы, а наполнитель остается неповрежденным (только для углеродных волокон). Недостатками метода являются излишняя радиационная нагрузка на окружающую среду и человека, утилизация преимущественно тонкослойных отходов армированных пластиков (до нескольких миллиметров). Исследования в этом направлении ведутся и, хотя говорить о эффективности подхода преждевременно, предполагается, что несмотря на присущие этому методу недостатки, в будущем он может стать одним из основных методов утилизации некоторых видов армированных пластиков благодаря своей энергоэффективности и деструкции полимеров.

Приводятся исследования по утилизации ПКМ с использованием химических методов, основанных на деполимеризации (химическом разрушении) полимерного связующего, продуктом которых на выходе является волокно [15–17]. В этом направлении основными перспективными методами являются термокатализ, сольволиз и окисление в псевдоожиженном слое (fluidized bed process — FBP).

В рассматриваемом случае сольволиз является частным случаем термокатализа и отличается тем, что в процессе сольволиза в качестве среды используются различные жидкости (сверхкритическая вода, спирты) с катализаторами в виде солей щелочных металлов для деполимеризации матрицы, а в случае термокатализа используют любые другие среды.

Преимуществами термокаталитических методов являются: низкое энергопотребление, высокая селективность процесса по полимерным связующим (90–98%) и сохранение свойств армированного наполнителя.

Основными недостатками термокаталитических методов переработки отходов композиционных материалов являются: сложность контроля технологического процесса переработки армированных пластиков с последующей утилизацией вредных реагентов и продуктов распада полимерной матрицы, сложность технологического оборудования из-за необходимости вести процесс при высоких давлениях (до 3.5 МПа, в отдельных случаях — до 29 МПа), а также селективность реагентов для деполимеризации связующего, т. е. для каждого утилизируемого связующего требуется подбирать состав исходных реагентов.

Наиболее широкое распространение переработка углепластиков с помощью процесса сольволиза получила в Японии (таблица 1). В частности, особенных успехов в этой области достигла компания Hitachi Chemical — процесс осуществляется при низком давлении (до ~2 атм) и температуре не более 200°С [18–20]. Преимуществами данного метода являются: сравнительная простота аппаратурного оформления, энергоэффективность процесса утилизации, а также то, что продукты разложения эпоксидного связующего возможно использовать при повторном синтезе эпоксидных смол. Выходными продуктами являются волокно и деполимеризованное эпоксидное связующее.

Таблица 1. Технологии химической переработки углепластиков в Японии

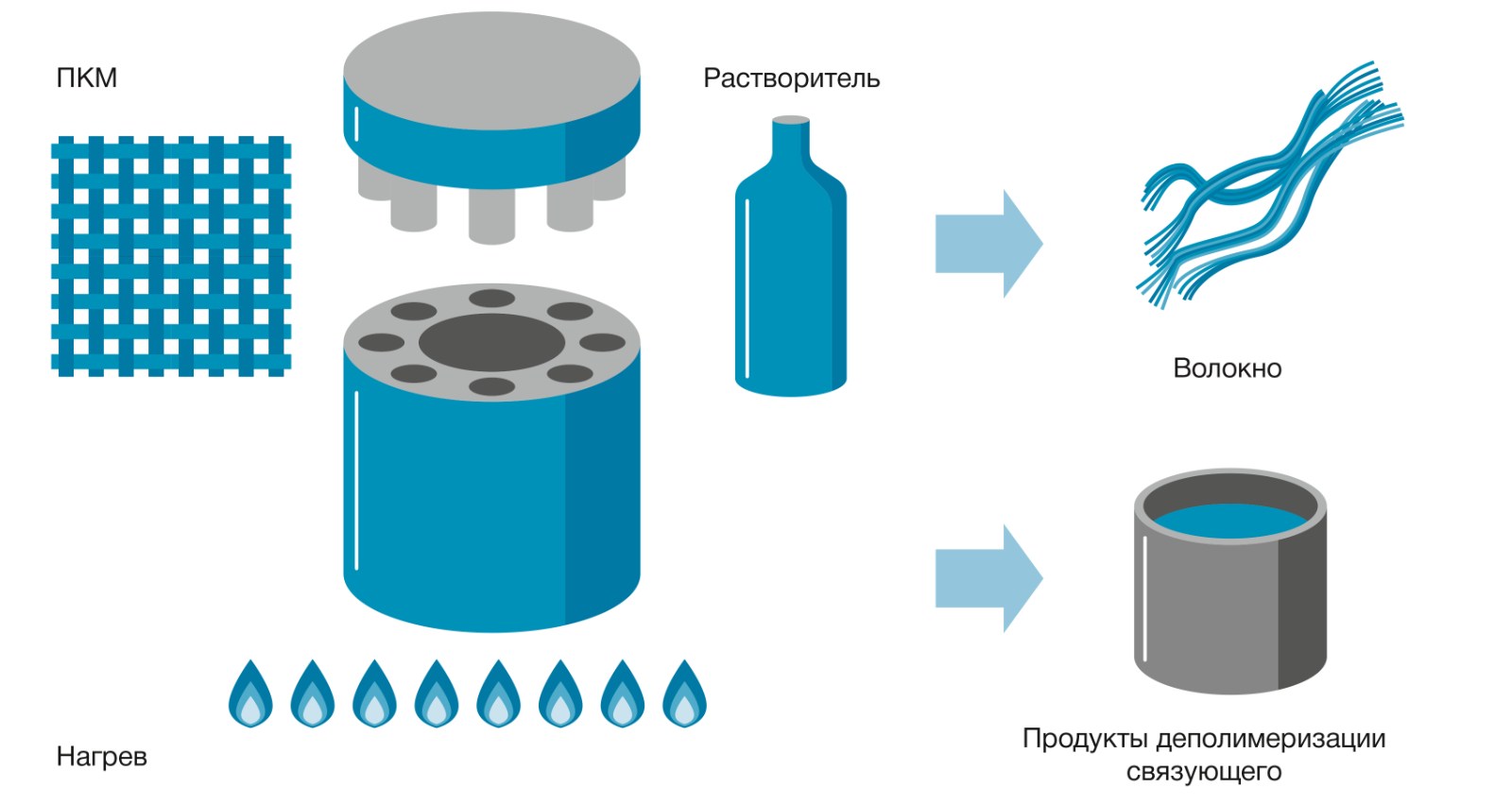

Интересные результаты получены также в рамках проекта 7 целевой программы Европейского союза EURECOMP (2009–2012 год), который направлен на развитие физико-химических процессов утилизации ПКМ, в частности сольволиза [21]. Установлено, что процесс сольволиза позволяет удалить до 90% смолы, в результате чего образуются восстановленное волокно и жидкая фракция (химическое вещество), состав которой имеет потенциальную коммерческую ценность, в частности такие вещества, как бензойная кислота, бензальдегид, изопропилфенилкетон, метилэтиловый эфир, метилизобутиловый эфир, бензол и ацетальдегид. Условная схема процесса утилизации армированных ПКМ методом сольволиза представлена на рисунке 3.

Рисунок 3. Условная схема утилизации методом сольволиза

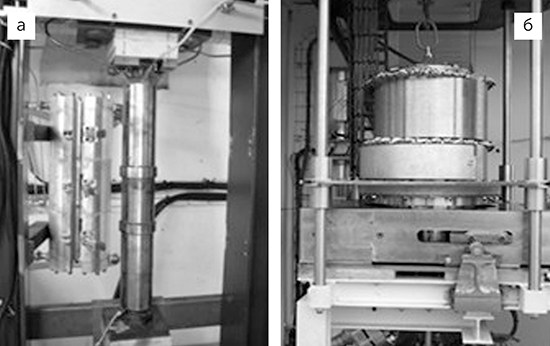

Особенностью утилизации армированных ПКМ методом сольволиза является требование химической инертности наполнителя к реагентам, а следовательно, утилизации поддаются только углепластики и некоторые виды стеклопластиков. ПКМ, содержащие другие наполнители, необходимо проверять на химическую стойкость к выбранным реагентам. На рисунке 4 представлены изображения сольволизных реакторов объемом 1 и 20 л, созданных в рамках проекта EURECOMP.

Рисунок 4. Сольволизные реакторы объемом: а — 1 л; б — 20 л

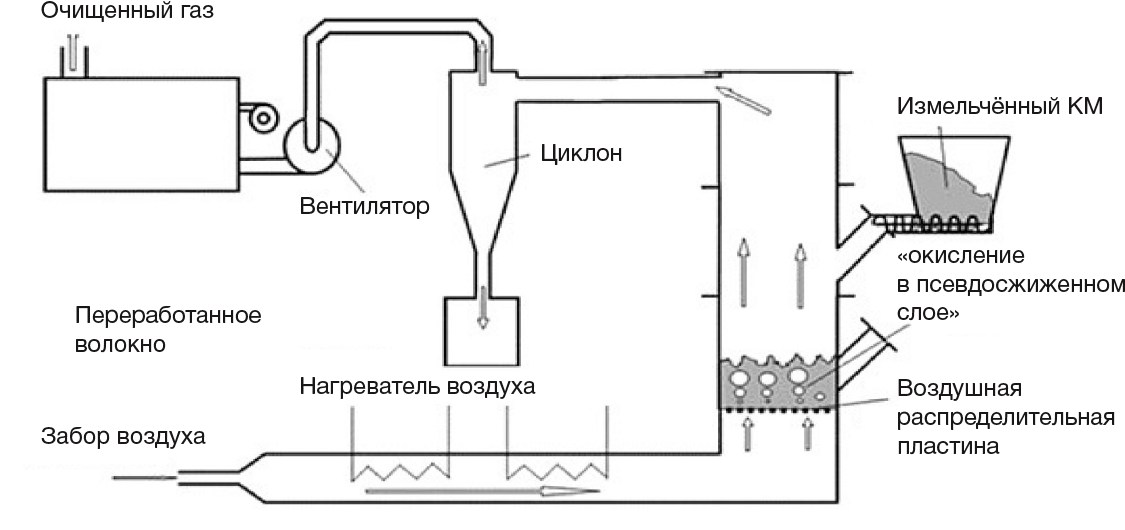

Частным случаем термокатализа является окисление в псевдоожиженном слое, разработанное в Ноттингемском университете под названием Fluidized Bed Process (FBP), общая схема процесса представлена на рисунке 5 [22, 23].

Рисунок 5. Схема процесса «окисление в псевдоожиженном слое» с циклоном

Сущность технологии заключается в следующем. В ванну с твердым дисперсным наполнителем, например песком, помещают утилизируемый армированный ПКМ, а затем подают горячий газ (нагретый до температуры от 450 до 550°С), обогащенный кислородом (воздухом). Нагретый газ проходит через слой песка, который окисляет полимерное связующее, затем горячий воздушный поток уносит волокна и продукты окисления полимерного связующего из зоны реакции. Волокна в циклоне отделяются от продуктов окисления полимерного связующего. Недоокисленные соединения полимерного связующего полностью окисляются в камере сгорания. С помощью данного процесса можно справиться с различными загрязнителями ПКМ — любые органические материалы (полимеры, краски, пены) окисляются, а металлы (металлическая проволока, крепеж и вставки) остаются в псевдоожиженном слое.

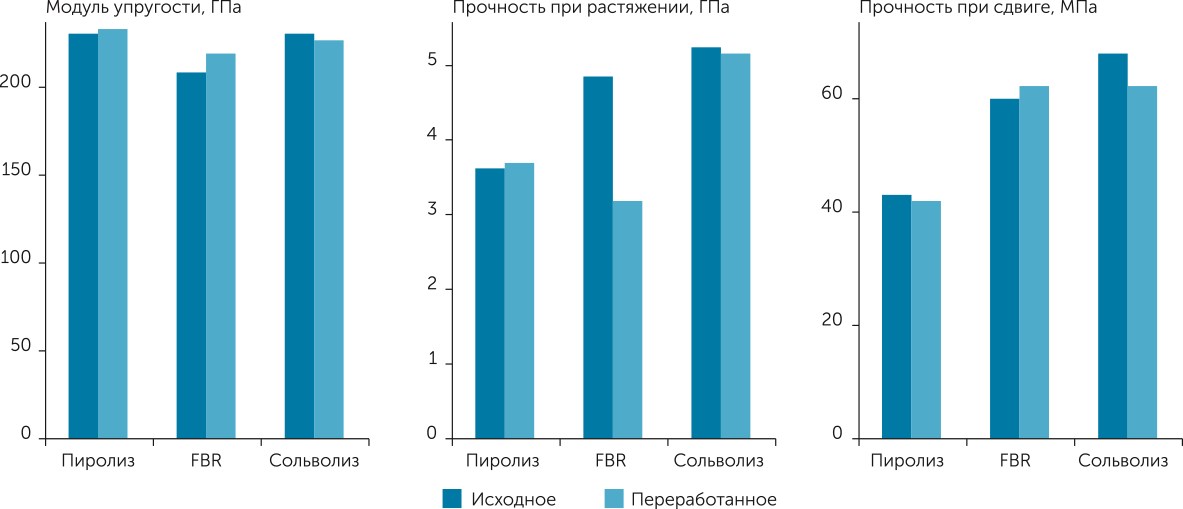

На рисунке 6 представлено сравнение механических свойств восстановленных после утилизации и исходных углеродных волокон, которые получены при переработке углепластиков методом пиролиза, окисления в псевдоожиженном слое (FBP) и сольволиза. Видно, что наиболее перспективным методом утилизации отходов из ПКМ (углепластика), при котором потери прочности и жесткости волокна незначительные (~2–3%), является сольволиз, далее следуют пиролиз и окисление в псевдоожиженном слое. Наиболее широко химические способы переработки развивают и применяют в Японии, Англии и США.

Рисунок 6. Сравнение механических свойств углеродных волокон полученных по различным технологиям переработки

Из термических методов утилизации ПКМ в зависимости от содержания кислорода можно выделить сжигание (при содержании кислорода, близком или превышающем стехиометрическое значение), газификацию (при недостатке кислорода) и пиролиз (отсутствие кислорода). Метод сжигания ПКМ — это процесс его ликвидации. Данный метод является нецелесообразным, так как единственным продуктом, который может быть использован в этом процессе, является тепло. Кроме того, сжигание ведет к загрязнению окружающей среды (воздушных и водных бассейнов), поэтому данный метод утилизации во многих странах Европейского союза запрещен.

Следует отметить, что опыт европейских стран требует от производителей строгого выполнения директивы Directive 2008/98/EC of the European Parliament and of the Council of 19 November 2008 «On waste and repealing certain Directives», согласно которой сжиганию должна подвергаться только та часть отходов, к которой не удалось применить стоящие выше по иерархической лестнице методы утилизации (статья 4 Directive 2008/98/EC), а также осуществлять раздельный сбор отходов для их эффективной переработки (статья 11 Directive 2008/98/EC). В Российском законодательстве, в частности в федеральном законе №89-ФЗ «Об отходах производства и потребления», данная иерархия отсутствует.

Метод газификации — это процесс разложения ПКМ с получением синтез-газа, который используют для производства тепловой и электрической энергии. Недостатком как сжигания, так и газификации является уничтожение наиболее ценных составляющих ПКМ и высокая вероятность выброса вредных газов в атмосферу.

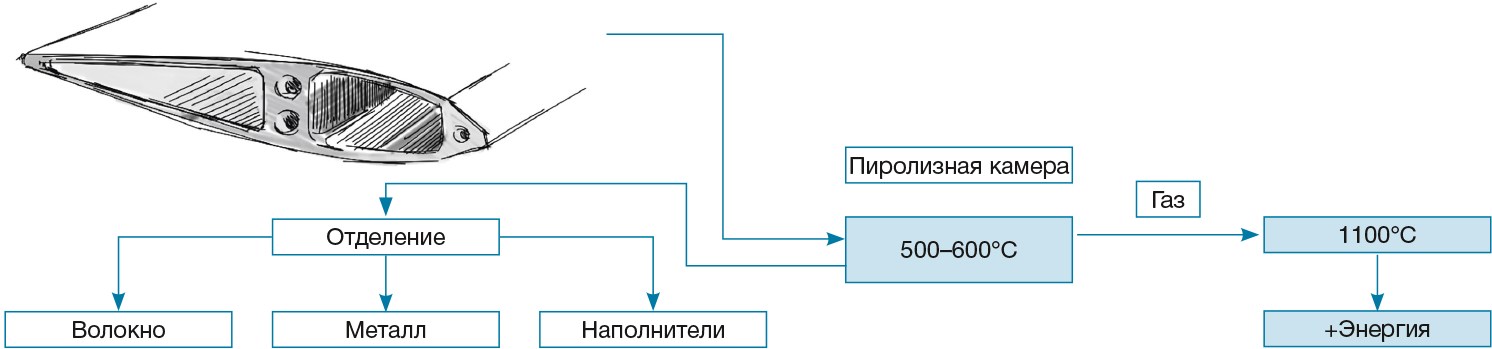

В настоящее время самым распространенным методом утилизации армированных пластиков является пиролиз [25]. Пиролиз условно разделяют на низкотемпературный (от 300 до 500°С), продуктами которого являются волокно, а также масла и твердые вещества — продукты распада полимерного связующего; среднетемпературный (от 500 до 800°С), продуктами которого являются волокно, масла и газы, в меньшей степени — твердые вещества; высокотемпературный (от 800 до 1500°С), основные продукты — волокно и пиролизные газы, выход твердых веществ и масел незначителен. Процесс пиролиза проводится при отсутствии кислорода, часто в среде инертного газа — азота. Условная схема процесса представлена на рисунке 7.

Рисунок 7. Схема процесса пиролиза армированных пластиков

Аппаратное оформление процесса пиролиза практически идентично процессу в нефтяной отрасли и отличается только способом нагрева. Нагрев производят при помощи СВЧ-излучения, токов высокой частоты, электрической дуги или комбинированными способами с применением теплоносителей.

Преимуществами пиролиза являются высокий выход волокон при оптимизированном процессе, использование теплоты от разложения полимерного связующего, универсальность оборудования, хорошая адгезия эпоксидного связующего к переработанным волокнам армированного пластика и широкие возможности коммерческого применения. К недостаткам процесса следует отнести неравномерность прогрева рабочей зоны реактора и, как следствие, разложение связующего может быть неполным, а также необходимость обезвреживания пиролизных газов, которые содержат соединения опасных веществ.

Утилизировать методом пиролиза возможно только пластики с термостойкими наполнителями, такие как стекловолокно и некоторые марки углеродных волокон. В случае углепластиков необходимо подбирать технологические параметры пиролиза, так как при неоптимизированном процессе свойства углеродных волокон могут понизиться на 30–40%.

Пиролиз также является перспективным способом утилизации органопластиков. При низко- и среднетемпературном пиролизе возможно получать не только сырье для производства активированного угля, но и извлекать горючие пиролизные газы и масла, которые пригодны для рекуперации.

Наибольшее распространение метод получил в Германии, Великобритании, США, Бельгии, Франции и других странах Западной Европы.

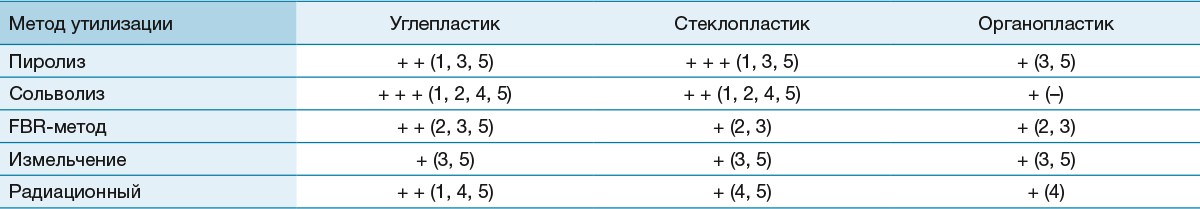

В таблице 2 приведены обобщенные результаты анализов методов утилизации для угле-, стекло- и органопластиков.

Таблица 2. Рекомендации по переработке армированных ПКМ. Примечание: + — возможный метод утилизации; ++ — хороший метод утилизации; +++ — рекомендуемый метод утилизации.

Критерии оценки методов утилизации ПКМ:

- сохранение свойств наполнителя на уровне не менее 80%;

- возможность использования продуктов распада полимерного связующего;

- экологическая безопасность технологии;

- энергоэффективность технологии;

- возможность вторичного использования продуктов утилизации.

Из данных таблицы 2 видно, что для максимального сохранения свойств выбранного наполнителя предпочтителен свой метод утилизации. Например, для углепластиков — это пиролиз и сольволиз, для стеклопластиков — это пиролиз. Особенностью утилизации органопластиков является то, что наполнитель сравнительно близок по химическим и физическим свойствам к полимерной матрице, поэтому органический наполнитель разрушается практически одновременно с полимерной матрицей. В настоящее время органопластики возможно утилизировать методом пиролиза для получения активированного угля, также перспективен метод сольволиза, так как существует возможность получать ценные органические соединения для их повторного использования.

Состояние дел за рубежом в области утилизации ПКМ

Анализ ситуации, складывающейся при переработке отходов ПКМ в технологически развитых странах, позволяет сделать вывод о том, что за последние десятилетия в этой области произошли некоторые существенные изменения. В частности, если в конце 70-х – начале 90-х годов зарубежные компании находились в стадии поиска технологий переработки ПКМ, то в настоящее время эти интересы перешли от теоретических идей к промышленной коммерческой реализации.

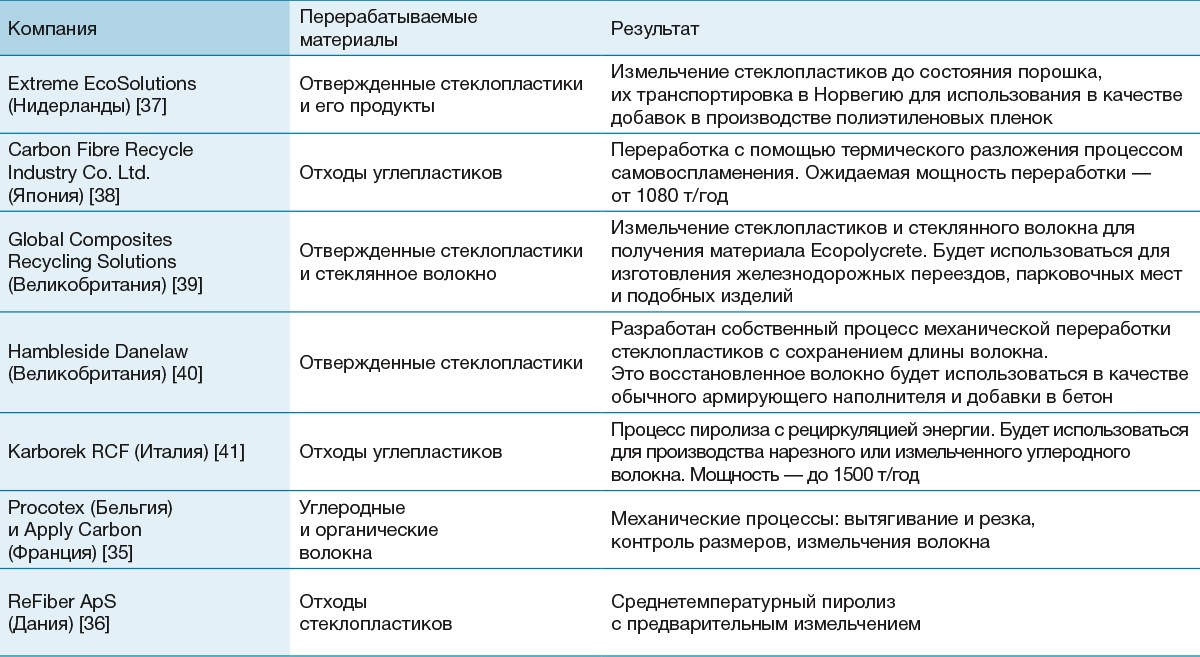

В настоящее время успехов в этой области достигли Германия, Великобритания, США, Бельгия, Франция, Дания, которые уже выполняют промышленную переработку ПКМ (таблица 3), еще три страны — Нидерланды, Япония и Италия — близки к реализации (таблица 4) [26, 27].

Таблица 3. Зарубежные компании, занимающиеся переработкой армированных непрерывными волокнами ПКМ

Таблица 4. Зарубежные компании, запускающие производство по переработке ПКМ

За последние 5 лет в Европейском союзе в качестве основной перспективной технологии утилизации отходов армированных ПКМ рассматривается технология «совместной утилизации» (Co-processing). Технология «совместной утилизации» предполагает использование измельченных отходов ПКМ в качестве сырья для производства новых материалов и источника энергии в цементных печах, а также альтернативной замены ископаемых видов топлива (уголь, нефть, газ). Данный метод переработки рекомендован European Composites Industry Association (EuCIA), European Plastics Converters (EuPC) и European Composite Recycling Service Company (ECRC) в ранее выпущенных документах Composites Recycling Made Easy (2013 г.) и Glass fibre reinforced thermosets: recyclable and compliant with the EU legislation (2011 год).

Состояние дел в России в области утилизации ПКМ

В настоящее время в России информация по компаниям или предприятиям, занимающимся переработкой ПКМ и вообще какой-либо научно-технической информации в части исследований возможностей применения различных технологий утилизации армированных ПКМ, практически отсутствует (данные на начало 2017 года. — Примечание редакции). Так, известно исследование по разработке технологий утилизации угле- и органопластиков методом пиролиза, а также создание опытной установки [42], однако результаты работы коммерциализовать не удалось и дальнейшее состояние проекта неизвестно.

Следует отметить, что основное мероприятие 1 подпрограммы 14 «Развитие производства композиционных материалов (композитов) и изделий из них» включает мероприятие 1.4, направленное на разработку технологий утилизации композиционных материалов, конструкций и изделий на их основе, но информация в части ее реализации и достигнутых результатов также отсутствует.

Предложения в области утилизации ПКМ в России

Несмотря на большое количество исследований до настоящего времени не созданы эффективные промышленные технологии утилизации ПКМ. Проблема осложняется еще и тем, что многие разработанные процессы связаны с образованием высокотоксичных соединений, таких как цианистые соединения, стирол, фенол, толуол, кетоны, алкилбензолы, диоксины, оксид углерода и др., что требует их улавливания и специальной очистки воздуха. В Российской Федерации различные эксперты считают, что наиболее целесообразно применять комплексный подход при утилизации армированных композиционных материалов. В ближайшем будущем наиболее перспективным способом утилизации композиционных материалов станут химические способы. Основным недостатком химических способов утилизации является сложность процессов, протекающих в реакторах, для изучения которых необходимо значительное количество времени. Поэтому в настоящее время в России следует развивать механические и термические способы переработки как наиболее универсальные, простые и быстро реализуемые. Термическим способом следует обезвреживать полимерную матрицу, вследствие чего армированный композиционный материал теряет свою прочность, и далее использовать механическое воздействие для разрушения пластика. Механически переработанные отходы армированных композиционных материалов можно использовать как самостоятельное сырье для вторичной переработки, получить крошку (альтернативу щебенке) — для заполнения бетонных и железобетонных конструкций; либо перерабатывать измельченный ПКМ методом пиролиза для получения волокнистого наполнителя и продуктов дальнейшего разложения полимерного связующего.

Необходимо также начинать создавать научные заделы и вырабатывать технологические подходы для утилизации армированных ПКМ химическими методами.

Заключение

Проведенный анализ зарубежного опыта утилизации ПКМ показывает актуальность работ в данном направлении. В области утилизации ПКМ для каждого типа наполнителей целесообразно использовать свой метод утилизации: для стеклопластиков — это пиролиз и в меньшей степени термокатализ; для углепластиков — термокатализ, сольволиз и пиролиз; для органопластиков — низко- и среднетемпературный пиролиз, возможно — термокатализ, но этот метод требует дальнейшего изучения. В России следует развивать комплексные методы переработки — термические (пиролиз) и механические — для отработки общей технологии утилизации армированных пластиков. В дальнейшем при создании полимерных связующих, которые будут использоваться в ПКМ в качестве матрицы, предусмотреть технологию их утилизации термокаталитическими методами (термокатализ и сольволиз).