Технология непрерывной печати стекловолокном

рубрика: технологии

Компания Moi Composites: от идеи до реального проекта по 3D-печати лодки из непрерывного волокна с применение передовых технологий.

Полностью готовый катер MAMBO (Motor Additive Manufacturing BOat), изготовленный при помощи технологии CFM, был официально спущен на воду и представлен на выставке в Генуе 2020.

MAMBO — лодка необычной формы, напечатанная на 3D-принтере

Как это работает?

Запатентованная технология 3D-печати Continuous Fiber Manufacturing (CFM) позволяет создавать изделия уникальной формы, сложность которой не может быть достигнута при традиционном производстве. Благодаря использованию роботов, умело управляемых генеративными алгоритмами (алгоритмы на основе нейронных сетей), открываются дополнительные свободы для промышленного дизайна.

Сегодня творческий потенциал многих дизайнеров и инженеров ограничен различными факторами: технологическими, геометрическими ограничениями или производственными затратами. И есть бесчисленное множество заслуживающих внимания проектов, которым суждено навсегда остаться великолепными рендерами (3D-визуализация прототипа). Однако с помощью технологии CFM эти проекты могут стать реальностью.

Процесс печати

Технология CFM предполагает аддитивную технологию нанесения непрерывного волокна, пропитанного термореактивной смолой, для создания изделий с оптимальными характеристиками, рассчитанными на компьютерной модели. Это позволяет создавать армированные волокном изделия с механическими характеристиками, сопоставимыми со свойствами однонаправленного стекловолокна, без помощи мастер-моделей, форм или другой оснастки. Таким образом, можно получить не только прототипы, но и небольшие партии готовых изделий, эффективно и с минимальными затратами.

Запатентованный Moi процесс 3D-печати CFM

Данная технология позволяет делать продукцию сверхпрочной и легкой, а роботизированная система позволяет масштабировать размер печати.

Президент и главный исполнительный директор Moi Composites, объясняет, как и почему он выбрал эту методику.

Габриэль Наталь

президент и главный исполнительный директор Moi Composites

«Я думаю, что эволюция в судостроении не должна ограничиваться творчеством дизайнеров, инженеров и морских архитекторов. Каждый день разрабатываются новые концепты лодок или яхт, отличающиеся футуристическими формами или новыми, более эргономичными корпусами, но большинство этих прекрасных идей остаются фантазиями из-за производственных проблем, затрат на пресс-формы или других ограничений. С помощью такой технологии 3D-печати, как наша, можно создавать новые геометрические формы и совершенствовать их в реальной жизни».

Когда невозможное становится возможным

MAMBO имеет размеры 6,5 метра в длину и 2,5 метра в ширину, имеет сухой вес около 800 кг и оснащен настоящей навигационной системой, пробковым полом, белыми кожаными сиденьями и 115-кубовым двигателем.

Корпус — дань уважения знаменитой яхте Arcidiavolo (архитектор Сонни Леви), на котором органические формы преследуют друг друга и превращаются в структурные и функциональные элементы.

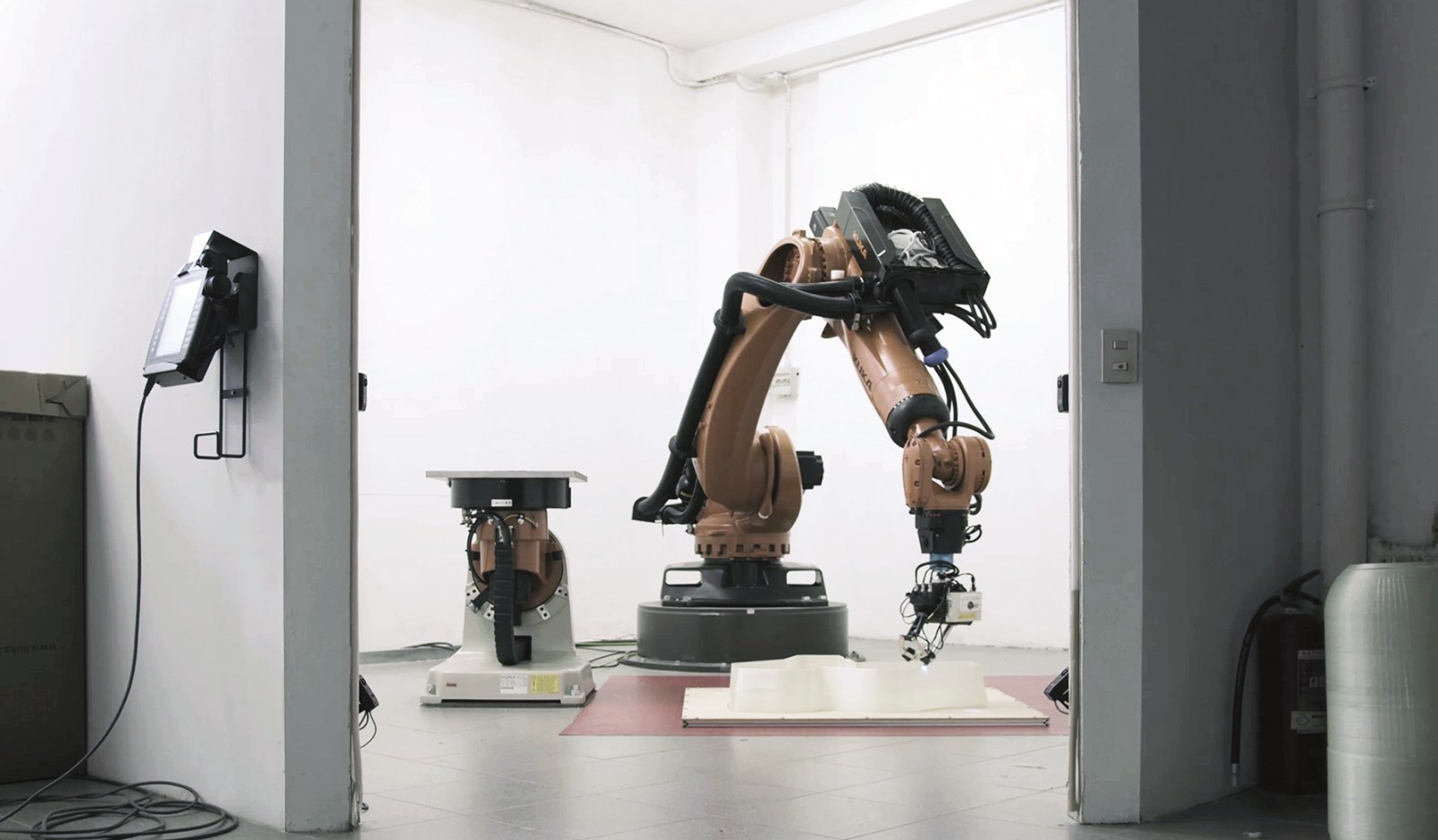

Различные части лодки были напечатаны с использованием двух высокоточных роботов KUKA Quantec в штаб-квартире Moi Composites (Милан) и в Autodesk’s AMF (Бирмингем), чтобы продемонстрировать производство на месте, которое считается одним из самых важных преимуществ 3D-печати.

Проект MAMBO демонстрирует большой потенциал аддитивных технологий и 3D-печати

Отпечатанные части были соединены и ламинированы, образуя цельную структуру без разделения корпуса на палубы. Неустанная и непрерывная работа роботов в сочетании с мудростью и опытом мастеров верфи дала жизнь новой гибридной промышленной системе, технологичной и цифровой, и в то же время аналоговой и адаптированной.

«Идея MAMBO состоит в том, чтобы продемонстрировать, что вы можете производить единственные в своем роде лодки с оптимизированными характеристиками, не создавая моделей и форм. Как следствие, создание единичных или небольших партий продукции избавляет от необходимости вкладывать средства в дорогостоящие инструменты. Кроме того, если вам нужно что-то изменить, например форму корпуса или внутренние компоненты, вы можете быстро и легко изменить свою 3D-модель, что сложно сделать с помощью форм».

MAMBO на испытаниях в море недалеко от Отранто (Италия)

Мы считаем, что массовая кастомизация (производство индивидуальной продукции по аналогии с мотоциклами или гитарами) — это следующий рубеж и тренд. Использование технологии CFM для создания уникального, чрезвычайно персонализированного продукта на основе желаний владельца — это реальная возможность, которую мы хотим вывести на рынок».

Партнерами компании по проекту MAMBO являются команда мировых экспертов в области автоматизации, композитных материалов и морской индустрии: Autodesk, Catmarine, Confindustria Nautica, Mercury Marine, MICAD, Osculati и Owens Corning.

На сегодняшний день MAMBO представляет собой не только первую лодку, созданную с использованием инновационных технологий трехмерного производства для использования в реальной навигации, но также окно в целый мир возможностей для воплощения в жизнь ранее невыполнимых идей и задач.