Программный комплекс Digimat

рубрика: технологии

От разработки композиционных материалов и виртуальных испытаний образцов до моделирования изготовления и расчёта композитных деталей.

Мировой рынок предъявляет высокие требования к новым изделиям по прочности, скорости, весу, экономичности, безопасности, маневренности, коррозионной стойкости и т.д. Кроме этого, разрабатываемое изделие также должно оказывать минимальное вредное воздействие на окружающую среду и при этом оставаться экономически выгодным для производства.

В качестве одного из решений для обеспечения этих жестких и часто противоречивых требований к конструкции, во всех отраслях промышленности широкое применение находят композиционные материалы (КМ).

Использование композиционных материаловчасто обусловлено тем фактом, что они позволяют создавать более легкие конструкции, отвечающие таким же требованиям по жесткости и прочности, которые предъявляются к изделиям из металла. Еще одним неоспоримым преимуществом КМ является возможность управлять свойствами готового изделия за счет варьирования состава (фаз) материала и его микроструктуры путем выбора оптимальных технологических параметров изготовления. Это позволяет создавать высоко конкурентные изделия с требуемыми характеристиками по жесткости, прочности, теплопроводности, электропроводности и т.д.

В настоящее время наблюдается активное использование композиционных материалов. Во всех отраслях промышленности можно отметить большое разнообразие применяемых типов композиционных материалов и конструкций из них. Например, в аэрокосмической отрасли — это в основном применение сендвич-панелей, а также слоистых, тканых или плетеных КМ с полимерной матрицей, используемых для изготовления адаптеров, головных обтекателей, шпангоутов, отсеков, консолей крыла, элементов механизации, панелей фюзеляжа, хвостовой части и других силовых элементов конструкций. В автомобилестроении наблюдается широкое применение уже другого типа композиционных материалов - армированных рубленым волокном пластиков (КМ материал с полимерной матрицей) для изготовления кронштейнов крепления, системы впуска двигателя, элементов обвеса, радиаторов охлаждения, опор двигателя, защитных накладок и многих других автокомпонентов. Двигателестроительная отрасль активно ведет разработку деталей с использованием слоистых и 3D тканых композиционных материалов с полимерной матрицей, а также КМ с металлической и керамической матрицей.

Несмотря на множество явных преимуществ использования композиционных материалов, проектирование конструкций из них связано с рядом особенностей. В первую очередь — это сложность с получением реальных характеристик (механических, тепловых, электрических и др.) таких материалов:

- Композиционные материалы являются гетерогенными (неоднородными) материалами, поэтому свойства каждой фазы и микроструктура материала оказывают существенное влияние на его характеристики;

- Как правило, одна из фаз (обычно это матрица) имеет нелинейные свойства, которые приводят к нелинейным характеристикам всего композиционного материала;

- Сложный механизм и мгновенный характер разрушения таких материалов;

- Анизотропия свойств, которая определяется неравномерной ориентацией включений в композиционном материале (неоднородной микроструктурой);

- Сильная зависимость микроструктуры материала в каждой точке конструкции от выбранной технологии и параметров изготовления детали.

Кроме этого, при создании композитной конструкции перед инженером стоит комплексная задача подбора композиционного материала, максимально удовлетворяющего заявленным требованиям, проектирования оптимальной конструкции и разработки технологии ее изготовления.

Для помощи в разработке композиционных материалов и проектировании конструкций из них, корпорация MSC Software предлагает программный комплекс для многоуровневого моделирования многофазных материалов — Digimat.

Digimat (Digimal Materials) разработан и поддерживается бельгийской компанией e-Xstream engineering, которая была основана в 2003 году, а в сентябре 2012 вошла в состав корпорации MSC Software. В 2017 году MSC Software стала частью международной компании Hexagon. В настоящее время команда e-Xstream engineering состоит из более чем 50 высококвалифицированных специалистов, деятельность которых полностью сфокусирована на работе с композиционными материалами. Это разработка, поставка и поддержка программного комплекса Digimat, а также проведение консультативных и сервисных работ для ведущих мировых предприятий.

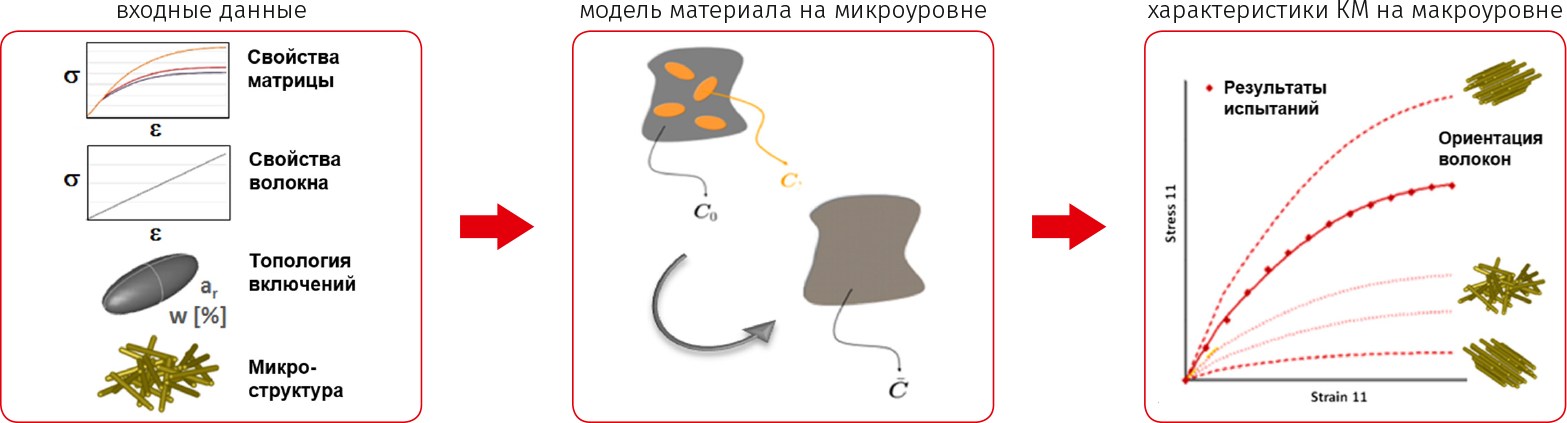

Следует отметить, что на рынке коммерческого программного обеспечения есть много программ, работающих с композиционными материалами на макроуровне, т.е. на уровне его интегральных характеристик (свойства слоя, свойства пакета, осредненные свойства КМ и т.д.). К такому программному обеспечению относятся, например, и решения корпорации MSC Software: MSC Nastran, Marc, Dytran, Apex. Программный комплекс Digimat — это практически единственное в мире программное обеспечение, которое использует микроуровневый подход для определения характеристик композиционных материалов. В качестве исходных данных для Digimat выступают свойства, топология и объемное/массовое содержание каждой фазы, а также микроструктура композиционного материала. По этим данным строится математическая модель материала на микроуровне, которая чувствительна к свойствам каждой фазы и микроструктуре, и определяются требуемые механические, тепловые или электрические характеристики композиционного материала (рисунок 1).

Рисунок 1. Микроуровневый подход для определения характеристик композиционных материалов

Программный комплекс обеспечивает возможность моделирования широкого спектра многофазных материалов и позволяет применить комплексный подход в проектировании композитных конструкций: от разработки материалов и проведения виртуальных испытаний образцов, до моделирования технологии изготовления и получения конечных характеристик конструкции.

Реализованный в Digimat микроуровневый подход делает его востребованным всеми специалистами, связанными с КМ или композитными конструкциями. Это могут быть разработчики композиционных материалов, специалисты по статической или динамической прочности конструкций, материаловеды, занимающиеся испытаниями слоистых КМ или сендвич-панелей, или технологи, отвечающие за изготовление композитных деталей методом литья под давлением или методом 3D-печати. Это позволяет активно применять Digimat в наукоемких отраслях промышленности: авиационной, ракетно-космической, электронной и др., а в ряде отраслей, он де-факто является стандартом. Например, в автомобилестроении или материаловедении, связанном с разработкой композиционных материалов.

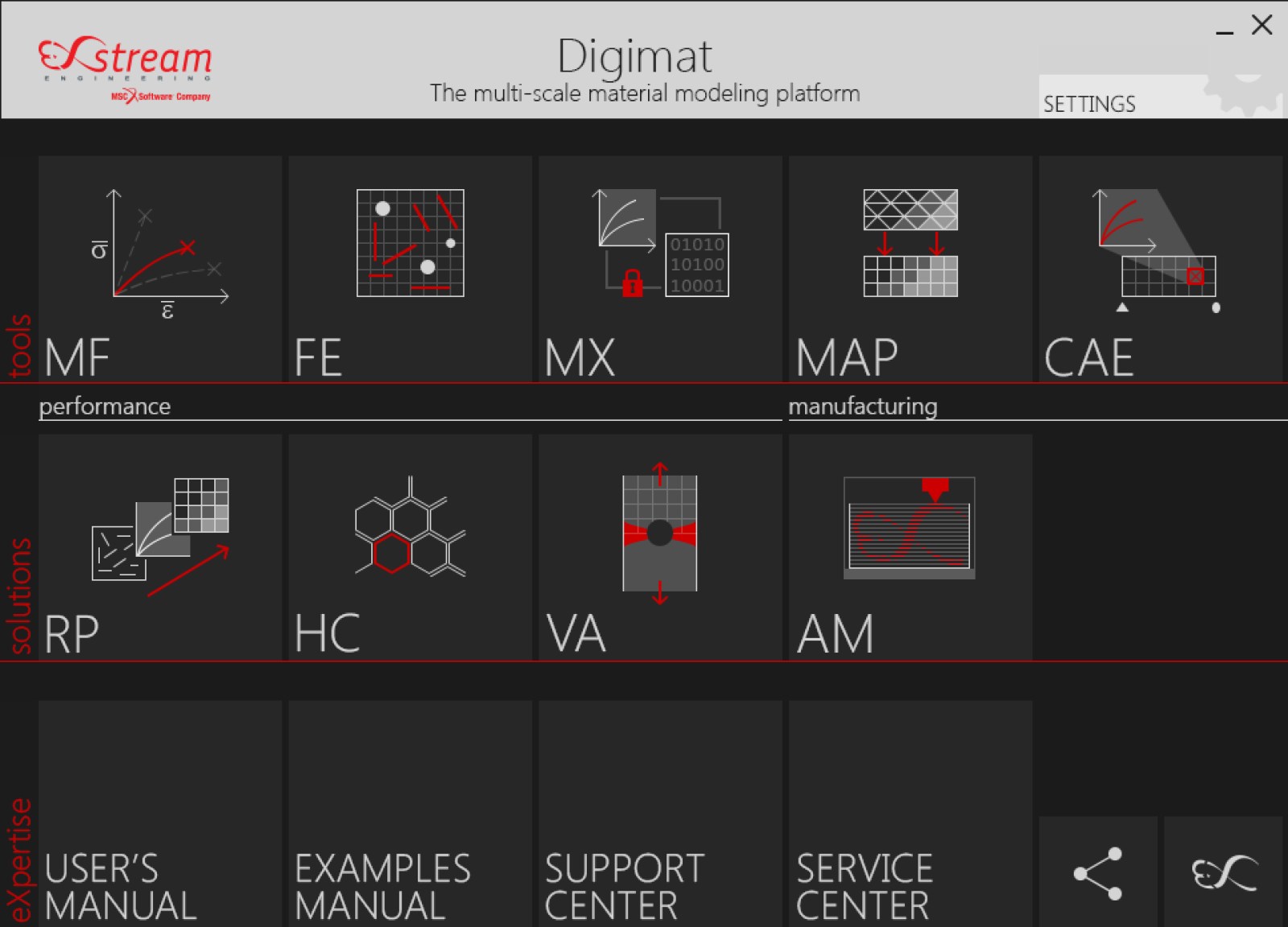

Digimat имеет модульную структуру и в настоящее время состоит из девяти модулей: Digimat-MF, -FE, -MX, -MAP, -CAE, -RP, -HC, -VA, -AM. Все модули взаимосвязаны и логически дополняют друг друга, позволяя решать широкий спектр задач при работе с композиционными материалами (рисунок 2).

Рисунок 2. Структура программного комплекса Digimat

Перед рассмотрением назначения и функциональных возможностей модулей Digimat познакомимся более подробно с концепцией многоуровневого моделирования, которая лежит в основе этого программного комплекса.

Идея многоуровневого моделирования для гетерогенных материалов заключается в определении влияния свойств отдельных фаз и микроструктуры материала на микроуровне на характеристики композиционного материала на макроуровне.

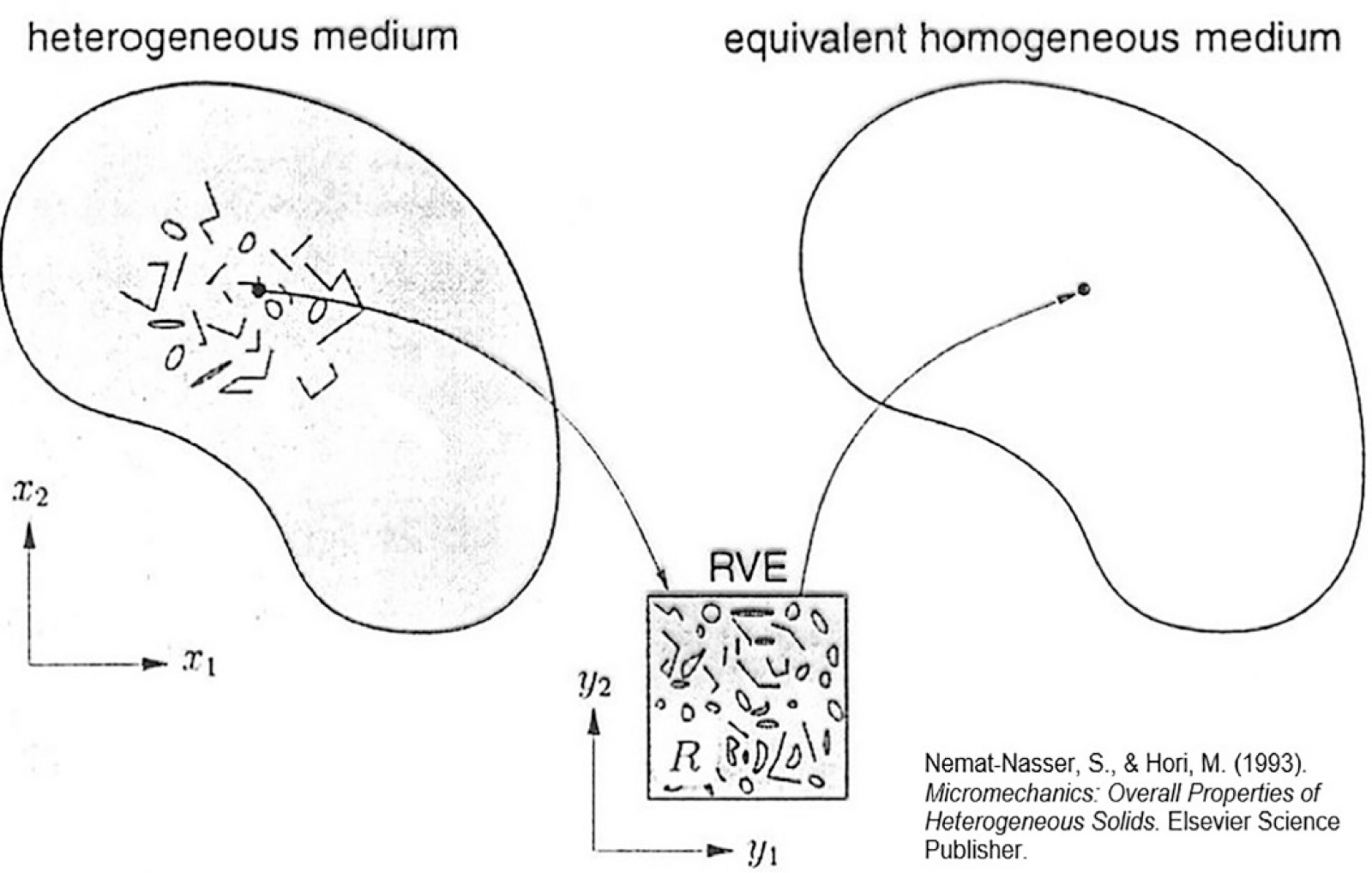

Для решения этой задачи используется подход представительного элемента объема или сокращенно — ПЭО, который представляет собой связь между микро- и макроуровнем. По-сути, ПЭО — это некоторая элементарная ячейка композиционного материала, описывающая его характеристики (рисунок 3):

- на микроуровне ПЭО достаточно большой, чтобы содержать в себе требуемое количество включений всех фаз материала для точного описания свойств гетерогенной микроструктуры;

- на макроуровне ПЭО намного меньше значимой части исследуемой конструкции (например, конечного элемента (КЭ)), чтобы его можно

- было рассматривать как однородную материальную точку.

Рисунок 3. Подход многоуровневого моделирования с использованием ПЭО (RVE)

Определение влияния микроструктуры в ПЭО на отклик материала на макроуровне производится с помощью методов гомогенизации. Основная задача этих методов состоит в том, что бы найти эквивалентный гомогенный (однородный) материал, который имеет такие же эффективные характеристики на макроуровне, как и гетерогенный материал на микроуровне.

В настоящее время существуют различные математические методы для решения этой задачи. Digimat предоставляет пользователям возможность проводить гомогенизацию двумя методами: методом срединного поля или с помощью метода конечных элементов (МКЭ). В качестве исходных данных для обоих методов выступают свойства каждой фазы материала, их объемное или массовое содержание, топология включений (форма и размеры) и микроструктура КМ (тензор ориентации включений каждой фазы).

При гомогенизации методом срединного поля создается математическая модель композиционного материала, чувствительная к микроструктуре и свойствам отдельных фаз. После этого с помощью полуаналитических методов происходит гомогенизация и получение характеристик КМ. Данный метод позволяет быстро построить точную математическую модель материала и определить его характеристики на макроуровне.

При использовании метода гомогенизации с помощью МКЭ, строится полная КЭ модель ПЭО и проводится ее расчет для определения требуемых характеристик материала. Данный метод имеет расширенные возможности по моделированию различных типов композиционных материалов, но и требует намного больше времени для решения, чем метод срединного поля.

Знакомство с Digimat начнем с модулей Digimat-MF и Digimat-FE, которые предназначены для определения механических, тепловых и электрических характеристик композиционных материалов с использованием методов гомогенизации.

В основе работы Digimat-MF лежит гомогенизация методом срединного поля. Создание математической модели материала производится в дружественном интерфейсе, следуя по дереву модели и последовательно вводя требуемые данные (свойства фаз, микроструктура, теория разрушения и т.д.). Пользователю предоставляются широкие возможности для моделирования различных типов композиционных материалов:

- большой спектр моделей материалов для каждой фазы: упругая, упругопластическая, гиперупругая, вязкоупругая, упруговязкопластическая, модели тепло- и электропроводимости, модели ползучести и др.;

- учет зависимости фаз материала от температуры и/или скорости деформирования;

- параметры микроструктуры: эллипсоидная форма включений (короткие, длинные и непрерывные волокна) с возможностью учета покрытия, задание неограниченного количество фаз в материале, однослойные и многослойные материалы, слоистые, тканые и плетеные (2D, 2.5D и 3D плетение) материалы, различные варианты ориентации включений (однонаправленная, случайная, описываемая тензором ориентации), учет пор и др.;

- выбор методов и схем гомогенизации: Mori-Tanaka или двойного включения, гомогенизация первого или второго порядка;

- различные виды нагружений: по типу (механические, температурные, термомеханические, электрические), по истории (монотонные, циклические, задаваемые пользователем), по направлению (одноосные, многоосные);

- критерии разрушения: максимальных напряжений/деформаций, Цая-Хилла 2D&3D, Цая-Ву 2D&3D, Хашина-Ротема 2D, Хашина 2D&3D и др.;

- выбор уровня применения критериев разрушения: микроуровень, макроуровень, уровень псевдозерен.

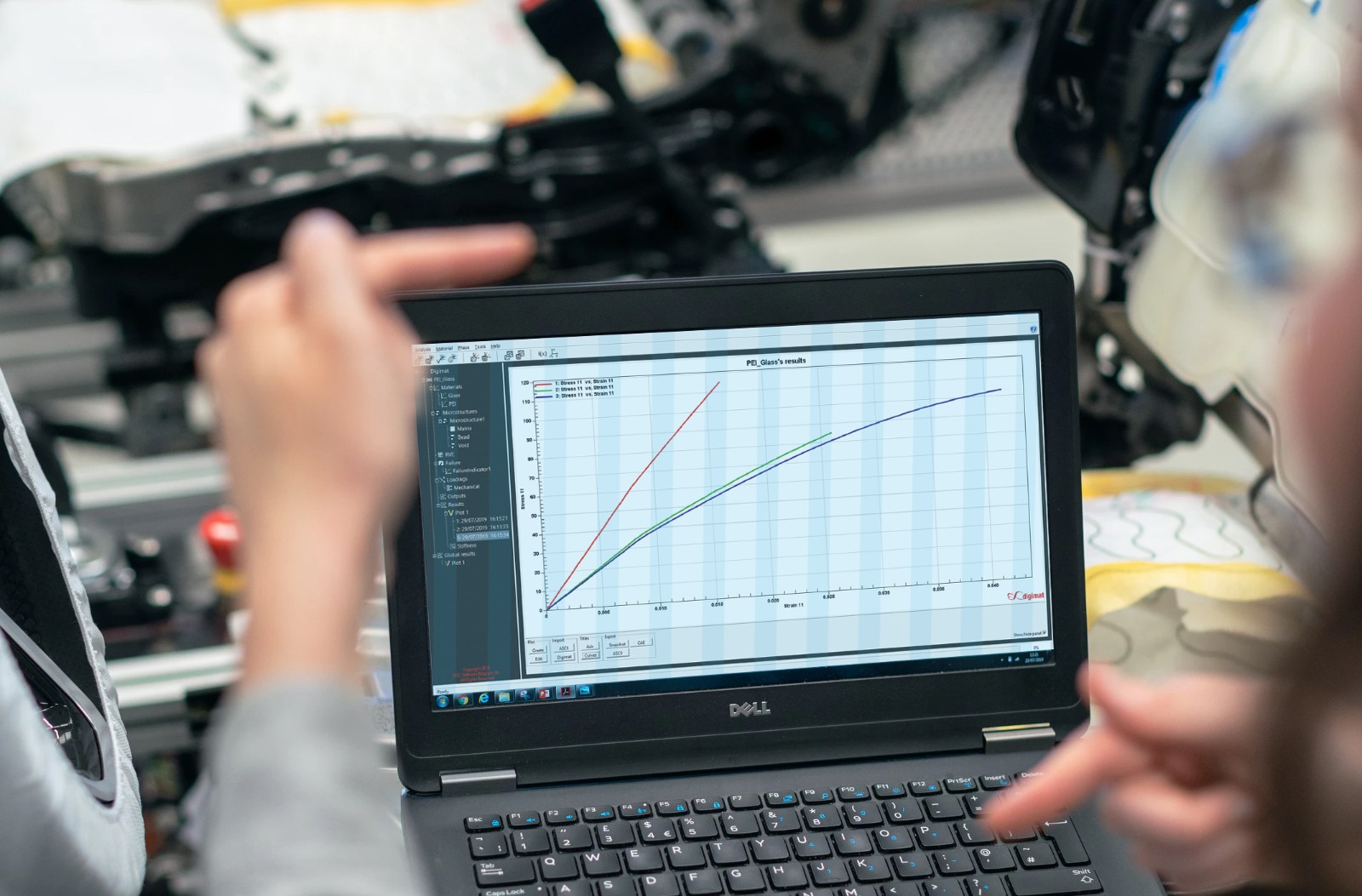

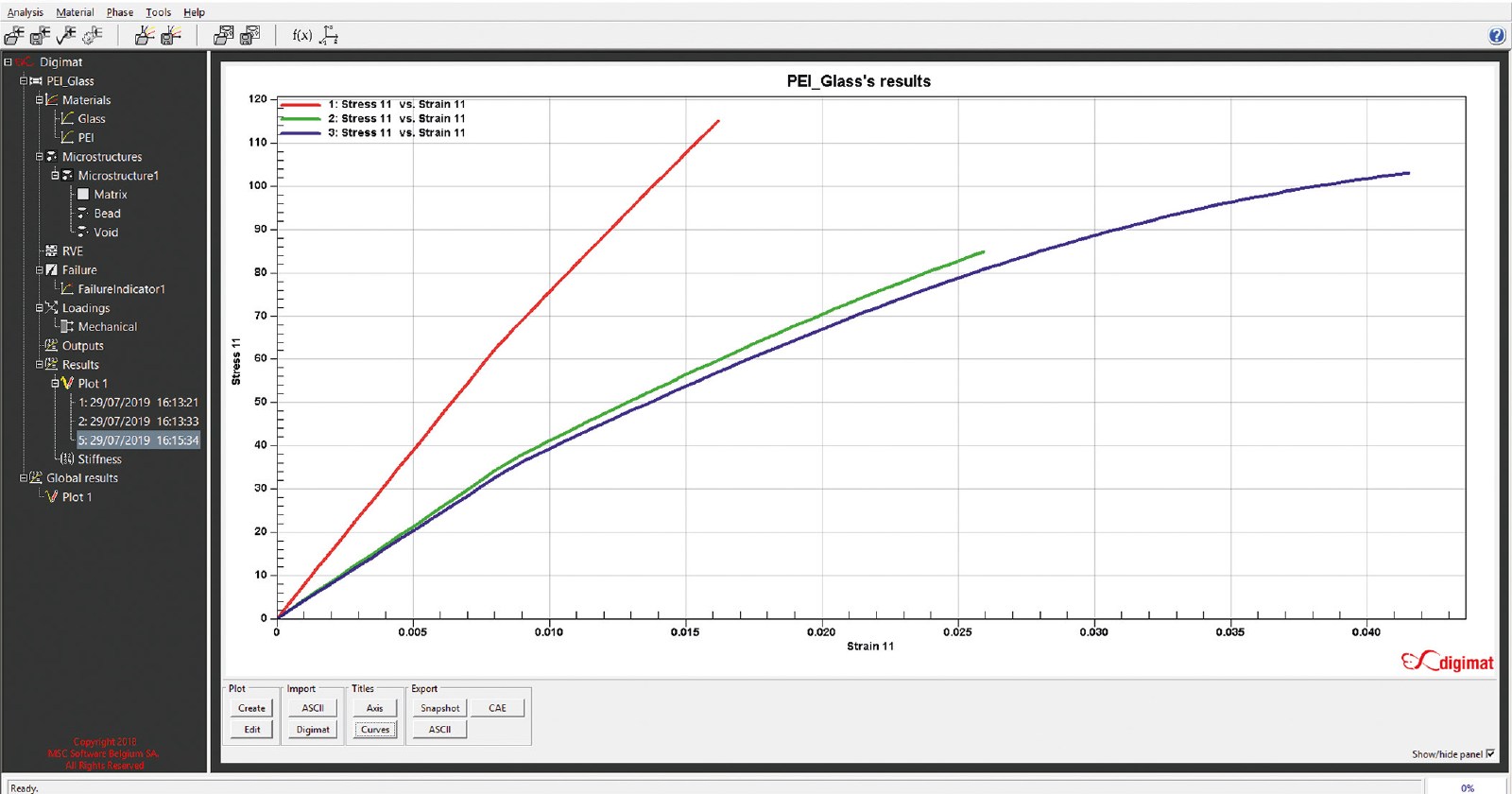

Благодаря хорошо зарекомендовавшим себя математическим методам гомогенизации и отработанным программным процедурам, Digimat-MF не требует значительных вычислительных ресурсов и может эффективно использоваться для связанного КЭ расчета конструкции с нелинейной анизотропной моделью материала (рисунок 4).

Рисунок 4. Графическое окно модуля Digimat-MF

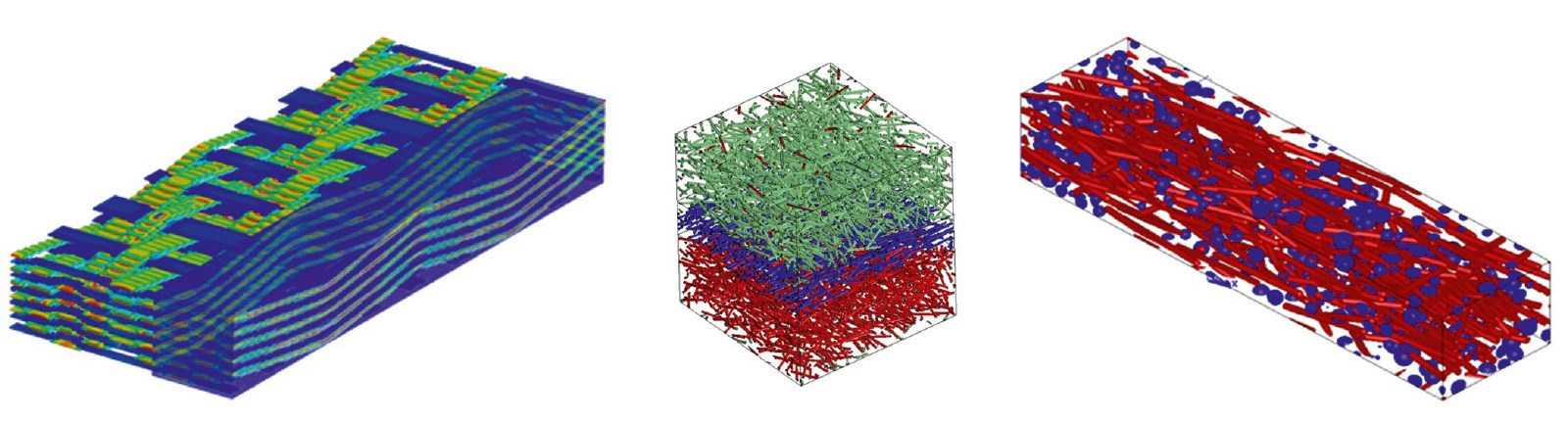

Рисунок 5. Варианты ПЭО с разной микроструктурой, cозданные в Digimat-FE

Digimat-FE предназначен для более детального исследования композиционного материала и использует метод гомогенизации с помощью МКЭ. Модуль позволяет создать реалистичный ПЭО для большего разнообразия микроструктур многофазных материалов: композиционные материалы с полимерной, резиновой, керамической или металлической матрицей, графит, металлокерамика, ферробетон, нанокомпозиты и т.д. (рисунок 5) Кроме всех возможностей модуля Digimat-MF по определению характеристик композиционного материала, пользователям в Digimat-FE дополнительно доступен:

- широкий выбор форм включений (9 стандартных форм включений (эллипсоид, цилиндр, тромбоцит, икосаэдр, криволинейная балка и др.), а также возможность импорта геометрии включения, созданной в CAD-системе);

- полный контроль и управление микроструктурой материала: размер и форма включений, ориентация, учет покрытия фаз, моделирование взаимного проникновения включений и/или их покрытий между собой, адгезивная связь «волокно-матрица», моделирование кластеризации, эффекта перколяции и другие возможности.

Digimat-FE хорошо дополняет по функциональным возможностям модуль Digimat-MF и полностью совместим с ним.

Следующий модуль — Digimat-MX представляет собой базу данных для хранения, защиты, поиска, верификации и безопасного обмена данными о композиционных материалах. Пользователь может внести свои данные или воспользоваться уже существующей в базе информацией от 20-ти ведущих разработчиков и поставщиков композиционных материалов (Solvay, Stratasys, DuPont, DSM и др.). В настоящее время база содержит данные о более чем 290 композиционных материалах, которые включают в себя около 17 400 файлов с различными моделями материалов и более 230 экспериментальных данных для них. Компания e-Xstream engineering постоянно ведет работу по улучшению и наполнению базы новыми данными по композиционным материалам.

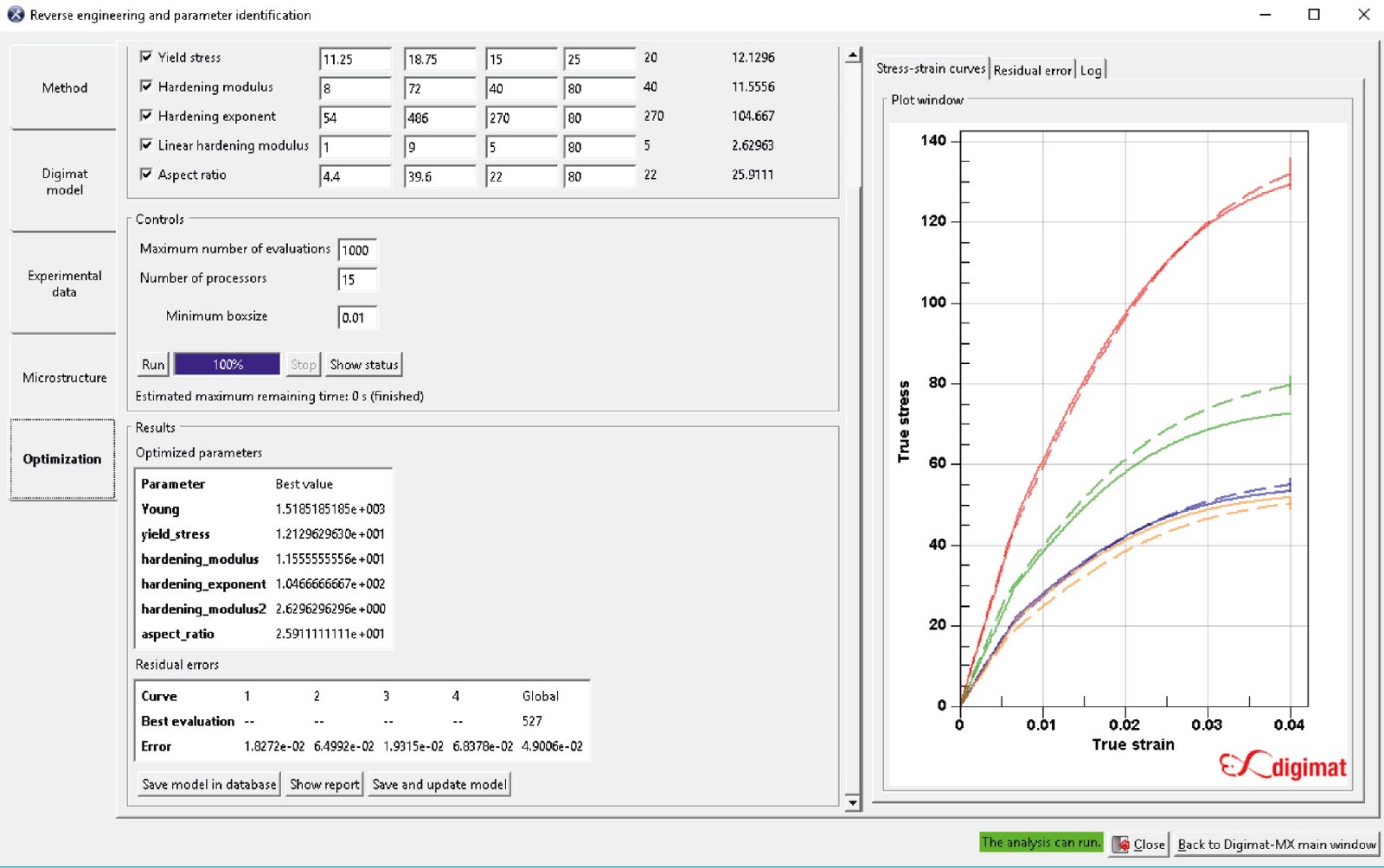

Еще одной важной возможностью модуля является проведение обратного инжиниринга, когда математическая модель материала может быть быстро откалибрована по результатам натурных испытаний. Исходными данными для обратного инжиниринга являются модель материала на микроуровне и результаты натурных испытаний материала. Пользователь загружает в Digimat-MХ эти данные, выбирает варьируемые параметры, задает возможный диапазон их изменения и запускает процесс. Модуль автоматически решает оптимизационную задачу и определяет параметры модели материала, которые дают минимальное отклонение от результатов натурных испытаний (рисунок 6).

Рисунок 6. Обратный инжиниринг для математической модели материала в Digimat-MX

Как уже упоминалось выше, свойства композиционного материала сильно зависят от его микроструктуры, поэтому для точного определения нелинейных анизотропных свойств КМ необходимо знать его микроструктуру в каждой точке конструкции. Для этого в специализированных программах производится моделирование технологического процесса изготовления композитной детали. Как правило, КЭ сетка при моделирования технологического процесса изготовления не совпадает с КЭ сеткой для структурного анализа ни по размерности, ни по топологии конечных элементов, поэтому необходим инструмент передачи информации с одной КЭ сетки на другую.

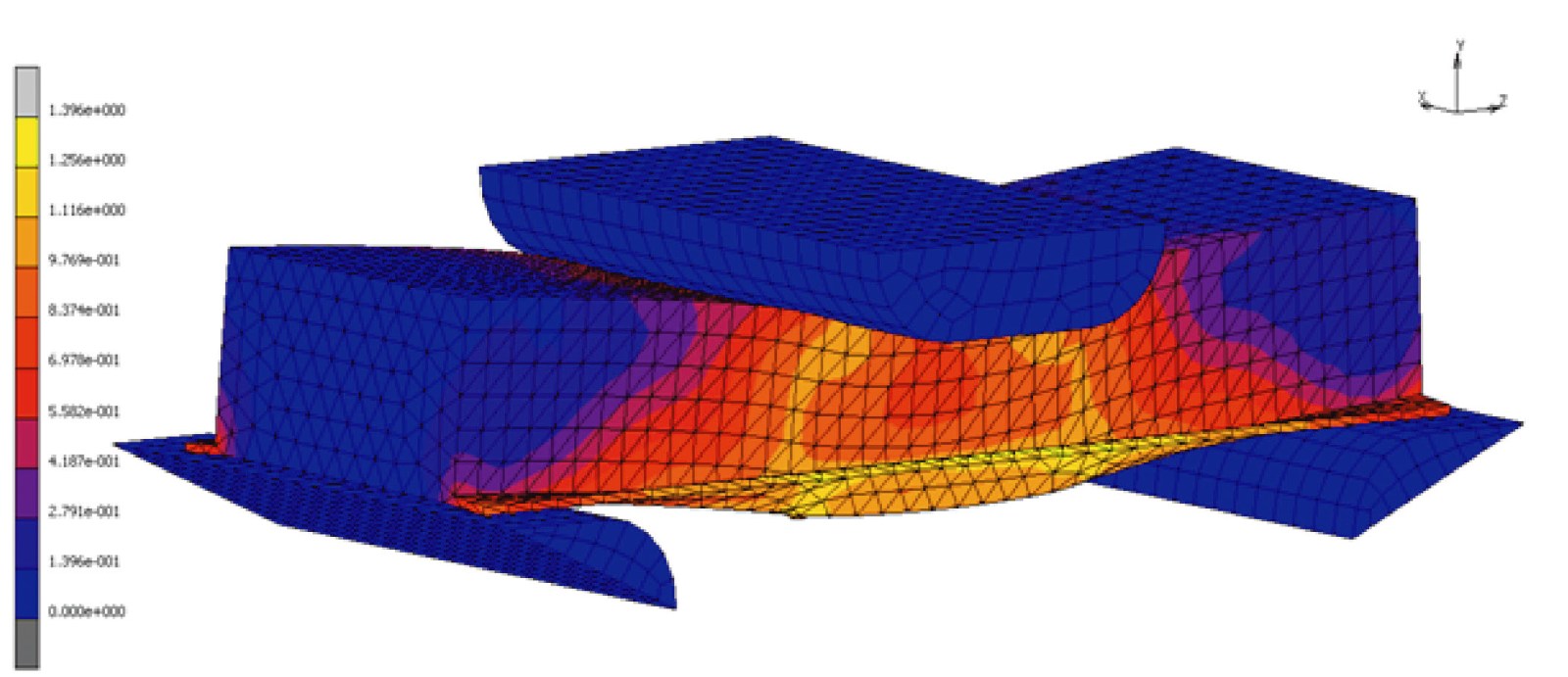

Модуль Digimat-MAP предназначен для переноса данных о микроструктуре (тензор ориентации волокон, остаточные напряжения, линии спая, пористость, траектория движения экструдера и т.д.) с технологической КЭ сетки на КЭ сетку для структурного анализа (рисунок 7).

Рисунок 7. Совмещение в Digimat-МАР технологической КЭ сетки и КЭ сетки для структурного анализа

В настоящее время модуль поддерживает передачу данных о микроструктуре из широкого спектра программного обеспечения, которое моделирует изготовления композитных конструкций различными технологиями: литье армированных пластиков под давлением (Moldex 3D, Moldflow, REM3D и др.), объемное формование (Moldex 3D, Moldflow), ручная или автоматическая выкладка слоистого композиционного материала (Simulayt, AniForm и др.), 3D печать (Digimat-AM).

При переносе информации о микроструктуре пользователю доступны широкие возможности обработки и визуализации: контурные и векторные диаграммы, схема ориентации волокон в направлении толщины для оболочек, одновременное отображение КЭ сеток и наложение их друг на друга, выборочное отображение групп элементов и т.д.

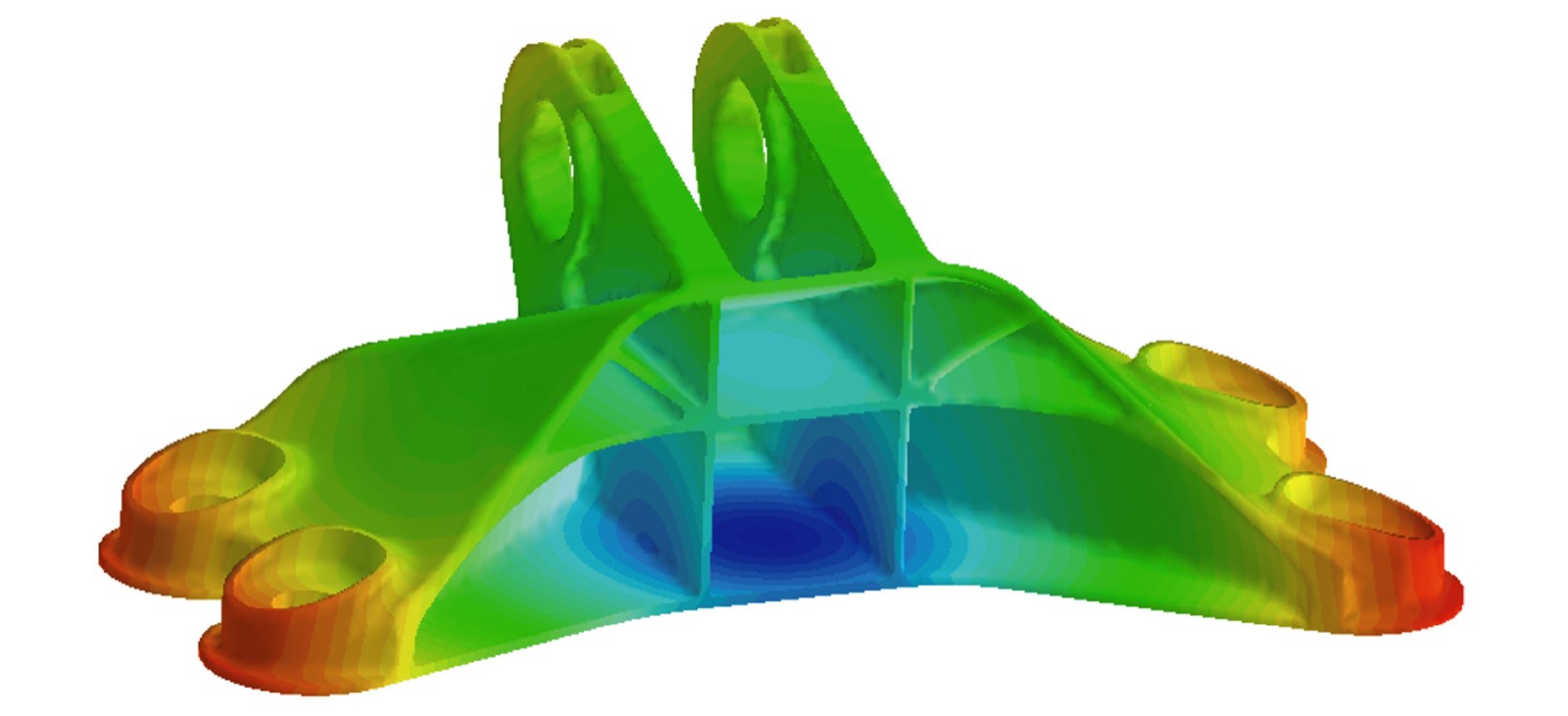

Следующий модуль — Digimat-CAE является в первую очередь инструментом специалиста по прочности/жесткости композитных конструкций. Модуль позволяет провести связанный КЭ расчет конструкции с нелинейной анизотропной моделью материала, которая учитывает микроструктуру в конструкции после ее изготовления.

Характеристики композиционного материала сильно зависят от свойств его фаз и микроструктуры, которая в свою очередь характеризуется локальной ориентацией включений и технологическими дефектами (например — пористостью, линиями спая и т.д.). Микроструктура композиционного материала может быть определена в специализированном программном обеспечении для моделирования технологических процессов изготовления и с помощью Digimat-MAP передана с технологической КЭ сетки на КЭ сетку для структурного анализа.

Digimat-CAE объединяет вместе:

- модель материала на микроуровне;

- микроструктуру (например, из программы для моделирования технологического процесса изготовления детали);

- КЭ модель для структурного анализа.

При связанном анализе с использованием Digimat-CAE стандартная модель материала из КЭ решателя заменяется моделью материала Digimat, которая учитывает уникальную микроструктуру в каждой точке конструкции. В ходе решения задачи, КЭ решатель запрашивает информацию о характеристиках материала. Digimat для каждого конечного элемента вычисляет жесткостные характеристики материала, определяет степень его разрушения и возвращает эту информацию обратно в решатель. Такой постоянный обмен данными между Digimat-САЕ и КЭ решателем происходит на каждом шаге интегрирования для каждого конечного элемента. Обработка и визуализация результатов расчета выполняются с помощью стандартных инструментов пост- процессорной обработки для используемого в расчете КЭ решателя.

Применение связанного КЭ анализа позволяет точно промоделировать композитную конструкцию, так как учитываются реальные параметры локальной микроструктуры композиционного материала (ориентация волокон, дефекты, остаточные напряжения и т.д.), полученные в результате моделирования технологического процесса изготовления (рисунок 8).

Рисунок 8. Результаты связанного КЭ расчета конструкции (Marc + Digimat) с нелинейной анизотропной моделью материала

Digimat-CAE позволяет провести расчет не только с КЭ решателями корпорации MSC Software: Marc, MSC Nastran SOL1XX, SOL400, SOL700, но и со сторонними решателями (LS-DYNA, SAMCEF, nCode DesignLife, Abaqus, Ansys, и т.д.).

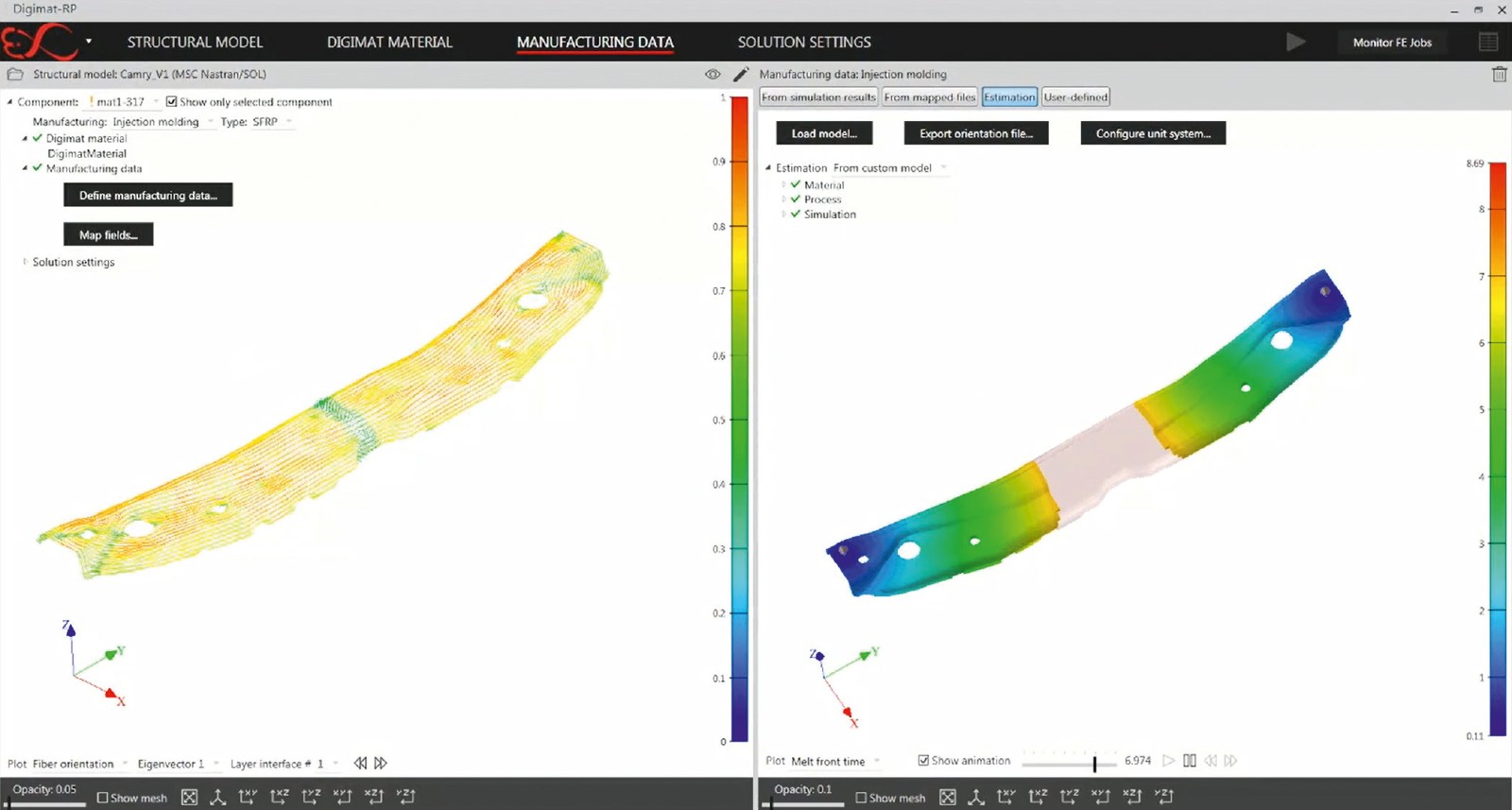

Модуль Digimat-RP представляет собой интегрированное решение для проектирования и расчета конструкций из армированных пластиков, которое объединяет в единой графической оболочке возможности модулей Digimat-MF, Digimat-MAP и Digimat-CAE. Более чем десятилетний опыт компании e-Xstream Engineering по работе с армированными пластиками реализован в этом простом для использования решении.

Дружественный графический интерфейс Digimat-RP позволяет: загрузить КЭ модель, выбрать или создать композиционный материал и задать параметры разрушения для него, импортировать данные о микроструктуре с технологической КЭ сетки на КЭ сетку для структурного анализа, сделать настройки для решателя, автоматически запустить КЭ модель на расчет и провести постпроцессорную обработку результатов расчета.

Дальнейшее развитие возможностей Digimat-RP для быстрого и точного расчета на прочность и/или жесткость изделий из армированных пластиков реализовано в модуле Digimat-RP/Moldex3D, который включает в себя инструмент для оценки ориентации армирующих волокон в конструкции при изготовлении ее методом литья под давлением.

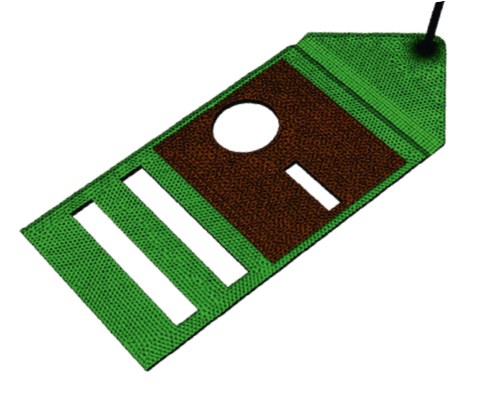

Встроенное в модуль решение на основе Moldex3D (разработка компании CoreTech System), имеет упрощенный ввод данных (выбор материала, температуры расплава и заливочной формы, задание времени впрыска расплава, положения и диаметра отверстий впрыска) и не требует от пользователя опыта в моделировании процесса литья под давлением (рисунок 9).

Рисунок 9. Полученная в модуле Digimat-RP/Moldex3D и переданная на КЭ сетку для структурного анализа микроструктура материала

Digimat-RP/Moldex3D позволяет уже на ранней стадии разработки конструкции провести серию расчетов для выбора оптимальной формы будущего изделия и технологических параметров изготовления (композиционный материал, количество и места расположения точек впрыска расплава и т.д.).

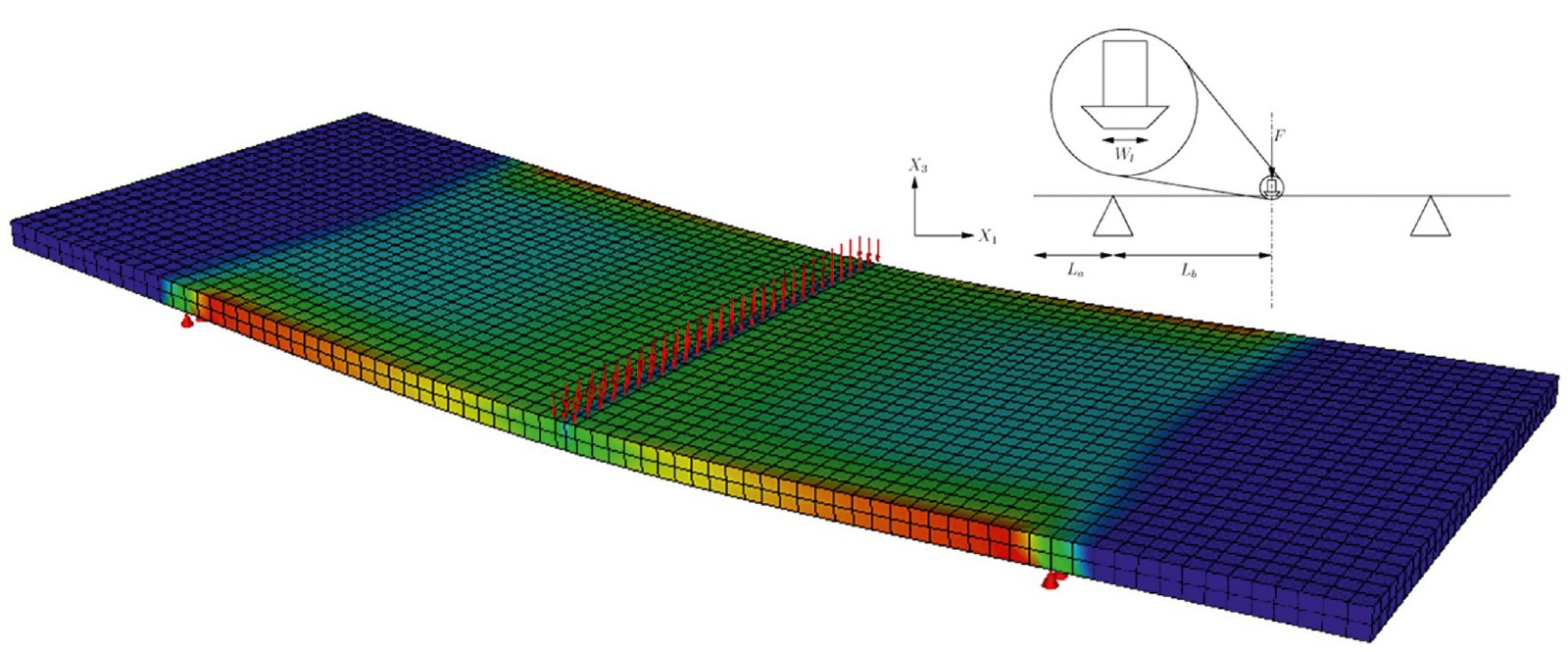

Модуль Digimat-HC является одним из интегрированных в Digimat решений и предназначен для простого, быстрого и эффективного проектирования и проведения виртуальных испытаний образцов из сэндвич-панелей.

Графический интерфейс модуля ориентирован на максимальную простоту использования. Заполнитель сэндвич-панели задается как материал с изотропными свойствами (например — вспененный пенопласт) или как сотовый наполнитель, свойства которого автоматически вычисляются на основе заданной геометрии ячейки. Обшивка определяется как укладка слоистого композиционного материала с заданной ориентацией и толщиной каждого слоя. Материал для слоев в укладке может быть выбран как однонаправленный, тканый или как материал с равновероятностной ориентацией рубленных волокон в плоскости. В модуле доступны различные критерии разрушения: максимальных напряжений/деформаций, Цая-Ву, Цая-Хилла, Аззи-Цая-Хилла для материала обшивки и критерий максимальных напряжений для заполнителя панели. Пользователь выбирает один из трех наиболее распространенных вариантов испытания сотовой панели (трехточечный изгиб, четырехточечный изгиб или сдвиг в плоскости) и задает нагружение (расположение опор, место приложения нагрузки и ее величина). Digimat-HC автоматически создает КЭ модель, проводит расчет с помощью встроенного в модуль решателя, отображает результаты расчета (перемещения, напряжения, деформации, индексы разрушения) и автоматически формирует отчет (рисунок 10).

Рисунок 10. Результаты виртуальных испытания образца из сэндвич-панели на трехточечный изгиб в Digimat-НС

Перед знакомством с назначением и функциональными возможностями следующего модуля, надо немного обсудить особенности проектирования конструкций из слоистых КМ.

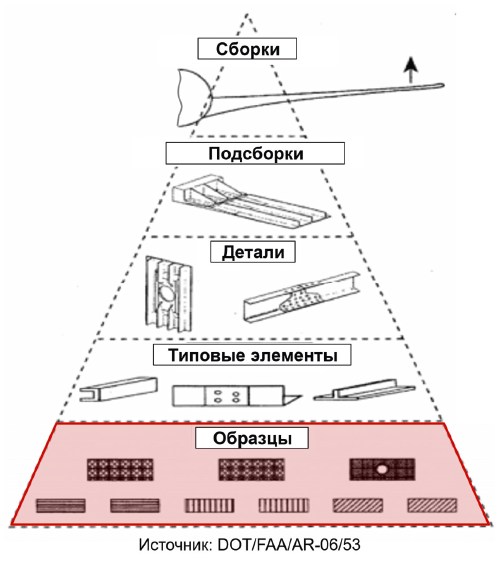

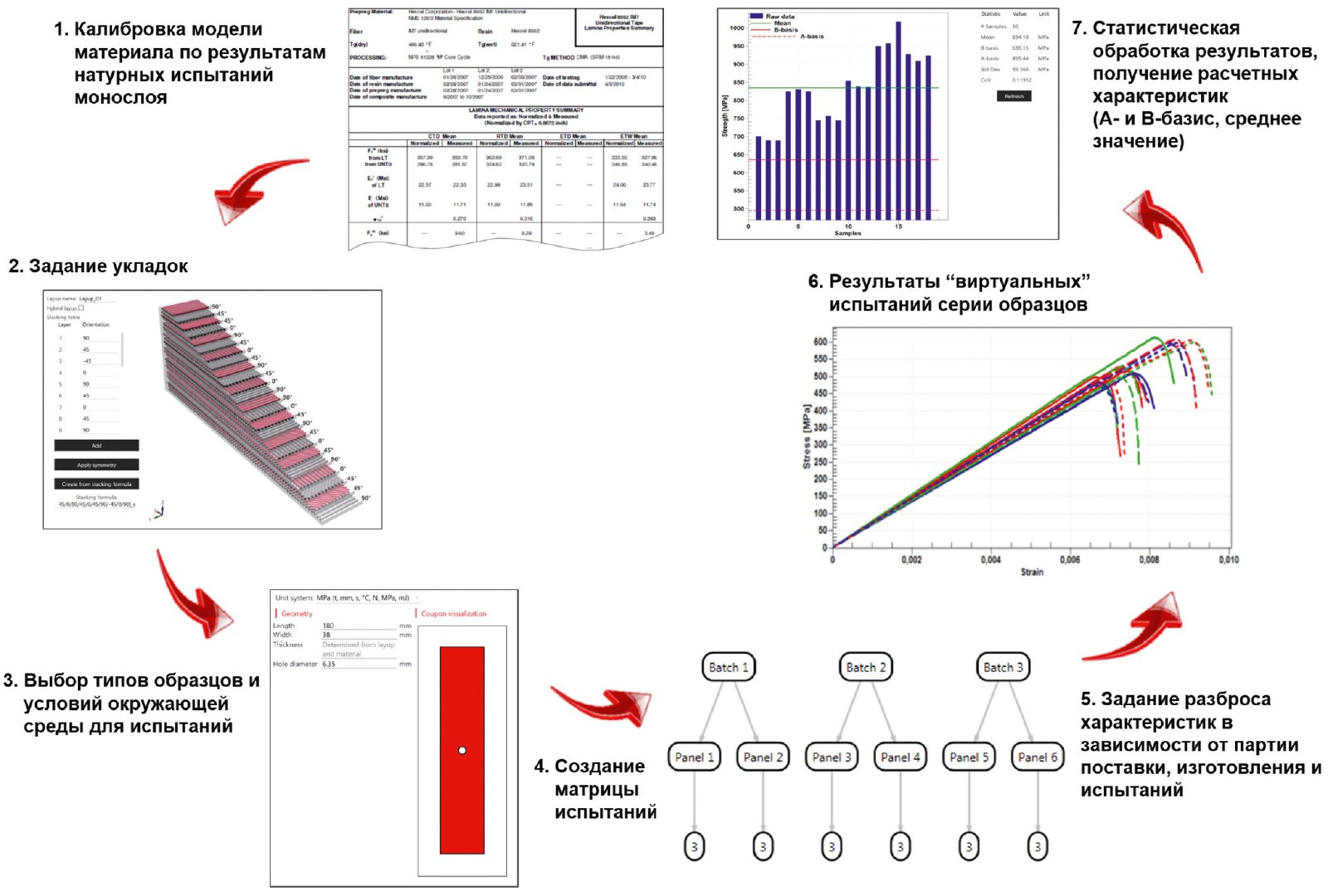

Для обоснования статической прочности изделий из слоистых КМ, армированных непрерывным волокном, композиционный материал проходит через «блочную» программу испытаний, которая в различных отраслях промышленности (например, авиационной) является обязательной для сертификации изделий (рисунок 11).

Рисунок 11. «Блочная» программа испытаний для сертификации изделия из слоистых КМ

Испытания начинаются с блока испытаний на уровне «Образцов» и двигаются вверх по пирамиде, постепенно увеличиваясь в размерах образцов и сложности конструкции для испытаний, пока не достигнут уровня «Сборки» для проведения натурных испытаний конструкции. Самый объемный (затратный по времени и стоимости испытаний) уровень испытаний КМ — это уровень «Образцов». Здесь происходит работа по выбору композиционного материала и его поставщика (так называемый скрининг материала). В России этот уровень обычно разделяют на общую квалификацию (получение характеристик монослоя) и специальную квалификацию (испытания различных типов образцов для уточнения характеристик конкретных укладок с учетом технологии их изготовления на предприятии).

Надо отметить, что общее количество испытаний образцов за последние 20–30 лет выросло в несколько раз. Если в 80-х годах прошлого столетия количество испытаний было порядка нескольких тысяч, то уже в 2000-х годах, их количество приблизилось к сотням тысяч! Можно констатировать, что первый шаг для обязательной сертификации КМ уже на уровне “Образцов” требует огромных финансовых и временных затрат, т.к. на этом этапе необходимо провести испытания серии образцов для всех КМ и основных укладок, используемых в конструкции, и при всех условиях окружающей среды, в которой она будет функционировать. Сокращение сроков, стоимости и количества натурных испытаний, а также повышение их эффективности может быть достигнуто путем частичной замены натурных испытаний на виртуальные.

За решение этой задачи отвечает специализированный модуль — Digimat-VA, позволяющий провести «виртуальные испытания» требуемой серии образцов из слоистого композиционного материала и автоматически получить его расчетные характеристики с учетом разброса свойств материала в зависимости от партии поставки, разброса характеристик панелей при изготовлении и разброса параметров образцов при испытаниях.

Высокоэффективное решение на основе Digimat-VA сочетает в себе интуитивно понятный дружественный интерфейс, встроенный высокоэффективный нелинейный конечно-элементный решатель на основе системы Marc, многоуровневое моделирование композиционных материалов (включая расчет прогрессирующего разрушения), автоматическую калибровку модели материала по результатам натурных испытаний монослоя, встроенные алгоритмы статистической обработки результатов (получение средних значений, значений по А- и В-базису) и инструменты создания отчетов (рисунок 12).

Рисунок 12. Рабочий процесс «виртуальных испытаний» в Digimat-VA

Применение Digimat-VA обеспечивает получение требуемых расчетных характеристик слоистого КМ как до начала, так и параллельно с программой длительных натурных испытаний образцов.

В настоящее время производство деталей из пластиков (включая армированные пластики) с помощью аддитивных технологий активно переходит от стадии прототипирования к стадии производства ответственных нагруженных деталей. Несмотря на большой интерес в мире к технологиям 3D-печати, использование этих технологий в производстве композитных конструкций связано с рядом трудностей. В первую очередь — это коробление детали после изготовления, возможные дефекты (отрыв от рабочего стола, расслоение и др.) и долгое время изготовления детали. Как результат, цена ошибки при изготовлении — это не только финансовые потери, но и потраченное время. Поэтому, напрашивается идея — провести виртуальное моделирование 3D-печати, подобрать оптимальные технологические параметры изготовления, получить скомпенсированную геометрию для печати на 3D принтере и после этого изготовить реальную деталь с первого раза.

Для помощи в решении этой задачи служит модуль Digimat-AM, который позволяет пользователю промоделировать процесс 3D-печати, определить коробление и остаточные напряжения, возникающие в детали в зависимости от технологических параметров процесса, стратегии печати и выбранного материала. Digimat-AM поддерживает моделирование полного цикла изготовления детали (3D-печать, удаление опоры, охлаждение детали) из однородных и армированных пластиков с помощью SLS-технологии (спекание порошковых компонентов лазером) или FFF/FDM-технологии (метод наплавления нити/метод послойного наплавления).

Виртуальное моделирование 3D-печати детали выполняется в дружественном интерфейсе и включает в себя: задание параметров рабочего процесса изготовления, послойное КЭ моделирование изготовления детали с помощью встроенного в модуль нелинейного решателя Marc и анализ результатов: искаженная геометрия детали, остаточные напряжения и деформации (рисунок 13).

Рисунок 13. Коробление детали после моделирования изготовления методом 3D-печати в Digimat-AM.

Полученные остаточные напряжения могут быть переданы в КЭ модель детали для расчета ее на прочность и/или жесткость с учетом микроструктуры в ней после изготовления. Искаженная геометрия детали используется в Digimat-AM для нахождения скомпенсированной геометрии (геометрии, которая после 3D-печати займет теоретическое положение) и последующего применения ее при реальном изготовлении.

В заключение, следует отметить, что программный комплекс Digimat может быть использован всеми специалистам, связанным с композиционными материалами (материаловеды, технологи, конструкторы, расчетчики, испытатели и др.), а уникальный функционал доступной в настоящее время версии Digimat 2019.0 (дата выхода — февраль 2019) предоставляет пользователям практически неограниченные возможности для эффективной разработки, расчета и виртуальных испытаний композиционных материалов и конструкций из них.

Дополнительную информацию о программном комплексе Digimat и его возможностях можно получить в ООО MSC Software RUS или на сайтах корпорации:

www.e-xstream.com

сайт разработчика Digimat — компании e-Xstream engineering

www.mscsoftware.com

корпоративный сайт MSC Software

www.mscsoftware.ru

российский сайт MSC Software

Статья была опубликована в номере 4 (85) 2019