Шлифовка стеклопластиковых форм

рубрика: технологии

Основным этапом подготовки форм для отливки/формовки в них изделий является механическая обработка поверхности, в частности шлифовка. Различные физико-химические аспекты данного подготовительного этапа, важные для качественного изготовления форм, подробно описаны во многих статьях. В этой прикладной статье хочу подробно остановиться именно на технике шлифовки, как наименее освещенной в подобных материалах.

Как известно, стеклопластиковая форма копирует поверхность модели. А готовое изделие копирует поверхность формы.

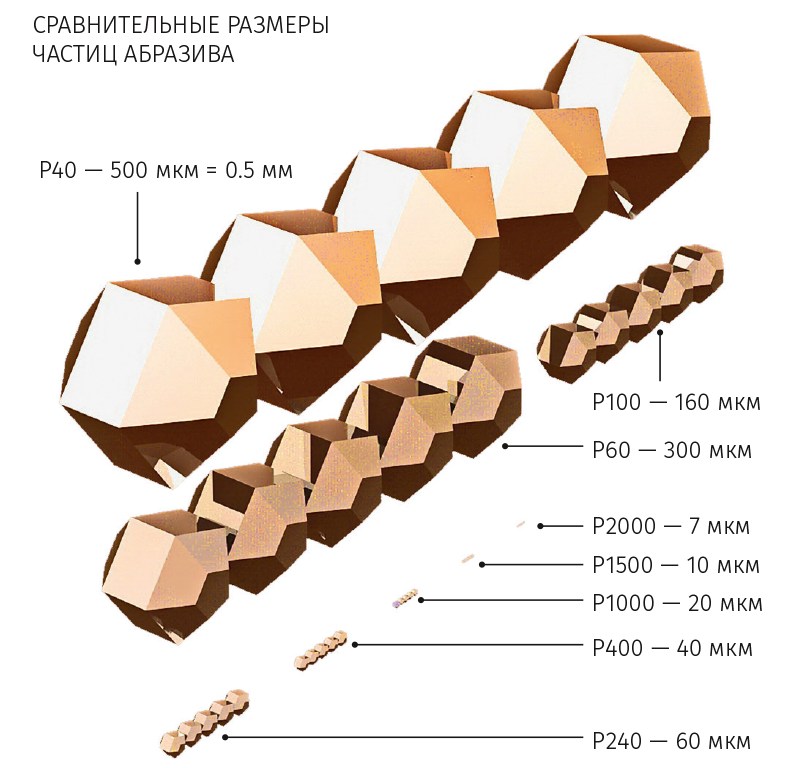

Работа с формообразующей поверхностью начинается еще на этапе создания физической модели. После вытачивания ее на станке с ЧПУ производится ручная обработка формообразующей поверхности, включающая покрытие отделочными слоями при помощи пульверизатора и шпателя и выравнивание поверхности шлифованием. Для шлифовки применяется наждачная бумага. На этом этапе обычно используют наждачные бумаги самой грубой зернистости: Р40, Р60, Р100, Р240, Р400. В зависимости от качества фрезеровки на станках с ЧПУ первые номера можно и пропустить, вплоть до Р400.

Исходя из опыта, бумагу Р40–60 следует применять для выравнивания и удаления неровностей (ступенек, бугорков) размерами 1–5 мм и более. Бумагу Р100 используют для удаления неровностей размерами до 1 мм, а бумага Р240 отлично справится с 0,5 мм. А Р400 применяется для более мелких неровностей, в случае если фрезеровка станком ЧПУ выполнена в очень хорошем качестве, и материал модели — модельные плиты из полиуретана/эпоксидов плотностью 700 и выше.

На рисунке 1 показаны сравнительные размеры зерен абразива, которые используются на наждачной бумаге.

Рисунок 1

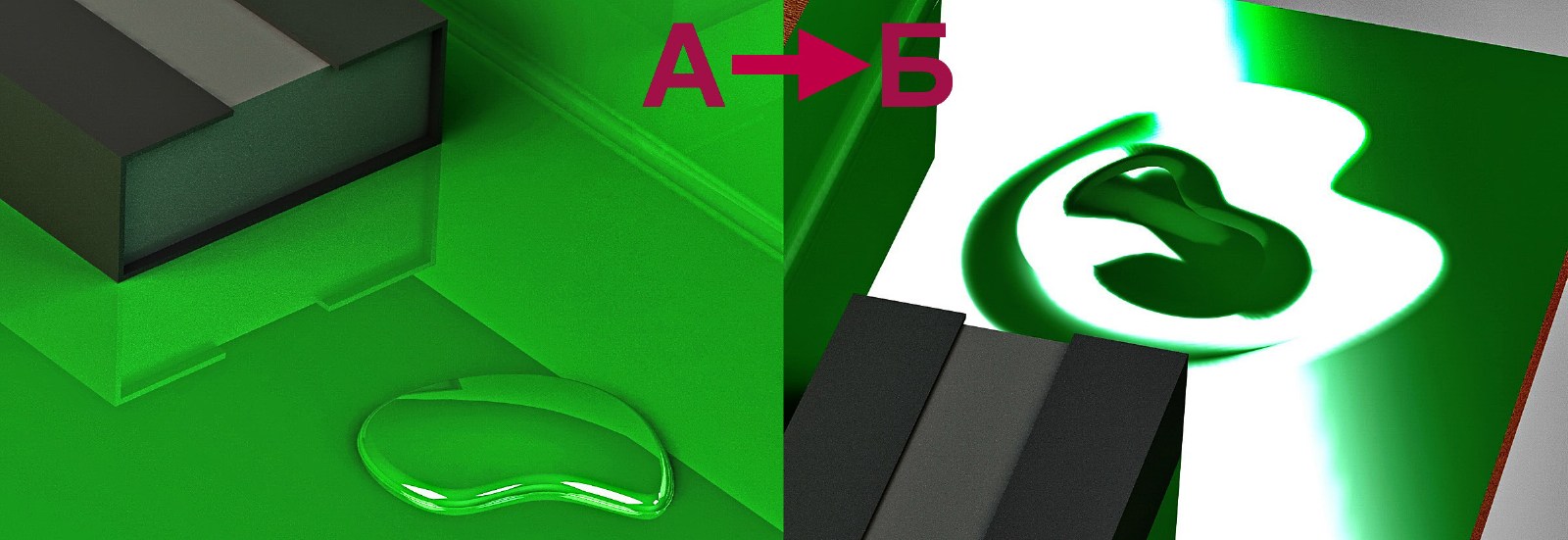

Первая, начинающая шлифовку наждачная бумага выступает как ПЛАНИРОВЩИК ПОВЕРХНОСТИ. Первая обработка поверхности наждачной бумагой называется выравнивающей обработкой, для которой немаловажным является правильный выбор зернистости бумаги, исходя из принципа, описанного выше. Если пытаться удалить неровности слишком мелкозернистой наждачной бумагой, то получим эффект «ЗАЛИЗЫВАНИЯ», когда бугорок не удаляется, а лишь скругляется, а вокруг на плоскости вытачиваются углубления. На рисунке 2 показана поверхность формы после выравнивания бугорка бумагой слишком мелкой зернистости.

Рисунок 2

Происходит это потому, что между зернами абразива, закрепленными на наждачной бумаге, имеются промежутки, которые забиваются продуктами шлифовки. Чем меньше размер зерен в сравнении с неровностью, которую ими нужно удалить, тем сильнее закрываются режущие грани зерен сносимым материалом. Получается, нам нужно все сильнее давить на шлифок, обернутый наждачной бумагой, чтобы режущие грани доставали до обрабатываемой поверхности. При этом шлифок сильнее деформируется и начинает копировать, а не планировать неровности поверхности. Это определенный физический закон.

С ним связан и еще один закон, препятствующий качественной шлифовке: чем мельче абразивные зерна, тем мельче частицы они снимают с обрабатываемой поверхности и, тем труднее самоочищение промежутков между зернами абразива от продуктов шлифовки. Практически это выглядит так: наждачная бумага Р40–Р100 самоочищается от сухих продуктов шлифовки самостоятельно, непосредственно при работе. Бумага Р240–Р400 может работать как в воздушной среде (насухую), так и с водой. При работе насухую эту бумагу нужно периодически очищать щеткой или сжатым воздухом. При работе в водной среде наждачная бумага этой зернистости самоочищается без проблем. Начиная с зернистости Р1000 и до Р2000, наждачная бумага самоочищается только в водной среде.

Эти и некоторые другие физические законы диктуют нам правила применения наждачной бумаги:

- соблюдать правильный выбор зернистости, как рассмотрено выше;

- наждачная бумага с зернистостью Р240 и выше обязательно должна быть влагостойкой;

- для планировки поверхности нужно использовать как можно более жесткие шлифки из резины или влагостойкой фанеры. Шлифки из мягкой резины применяются только для отделки уже спланированной поверхности;

- размеры шлифка для устранения одиночной неровности должны быть, как минимум, в 2 раза больше этой неровности. При сплошной планировке поверхности размер шлифка должен быть как можно ближе к размеру этой поверхности. Если работе шлифка ничего не мешает, удобнее всего иметь его размеры (длину + ширину) на ½ больше размеров поверхности, которую нужно обработать. Если поверхность ограничена препятствиями, размер шлифка удобнее всего иметь ½ от размера поверхности.

Конечно, это лишь рекомендации. Размеры поверхностей слишком разнообразны, а нам нужно иметь разумно ограниченное количество шлифков. Просто большую поверхность более качественно можно выровнять большим шлифком, чем меньшим. Подробно это будет рассмотрено далее.

Итак, для выравнивания обрабатываемой поверхности первой наждачной бумагой, чем крупнее зерно, тем лучше выравнивание. Но и тем труднее удалить борозды от этой наждачной бумаги впоследствии.

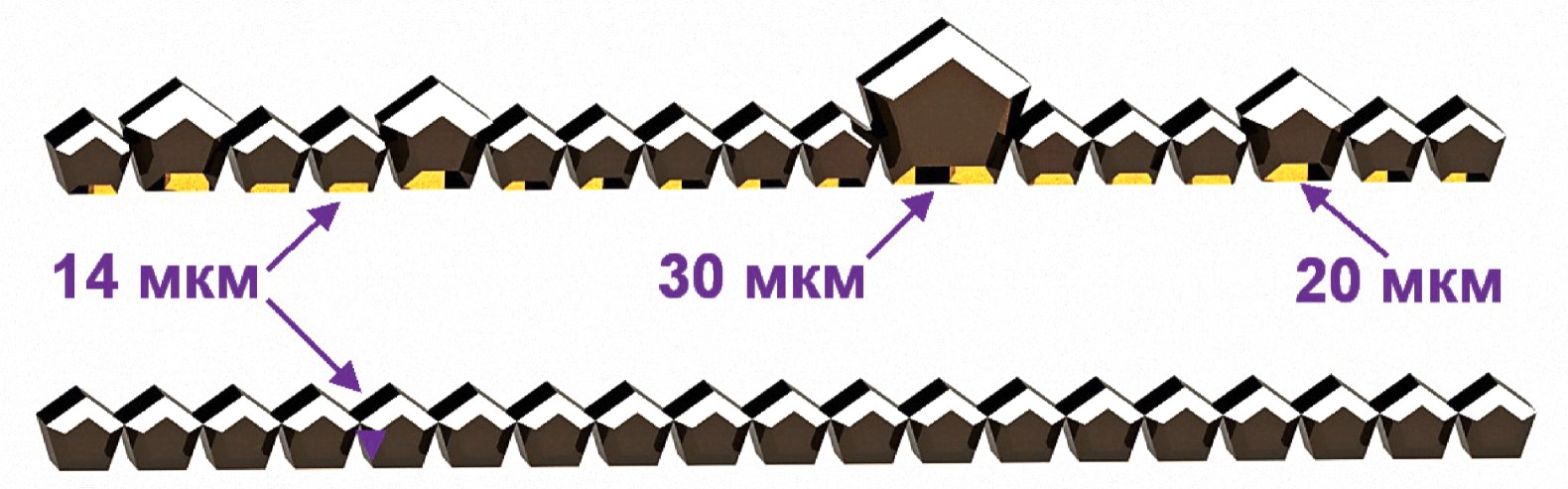

Дальнейшая механическая обработка — это ОТДЕЛКА (доводка) поверхности, призванная устранить грубые борозды от первой выравнивающей обработки более мелкими. И здесь очень важную роль начинает играть СЕЛЕКТИВНОСТЬ АБРАЗИВНОГО ЗЕРНА наждачной бумаги. На практике наждачные бумаги с зерном Р40, 60, 100, 240 не требуют высокой селективности. Главное, чтобы зерно хорошо держалось на прочной основе. Поэтому для работы годятся наждачные бумаги многих производителей, в том числе и не очень дорогие бренды. А уже бумаги зернистости Р400, 1000, 1500, 2000 я рекомендую использовать от производителя «3М». Несмотря на дороговизну, этот бренд обладает непревзойденным качеством, что, в конечном итоге, экономит средства и время при работе. Чтобы было понятно, что такое селективность зерна, и почему очень важно, чтобы она была высокой у наждачной бумаги, с которой мы работаем, взгляните на рисунок 3.

Рисунок 3

Для наждачной бумаги Р1000 заявлены критерии размеров частиц от 14 до 20 мкм. Основные производители относительно качественной наждачной бумаги их придерживаются. А более дешевая бумага обладает еще более «разнообразным» зерном. Теперь представьте, какие борозды на обрабатываемой поверхности будет оставлять бумага с абразивными частицами, представленными вверху рисунка, и какие — внизу. Есть разница, не правда ли?

Шлифуя поверхность наждачной бумагой с низкой селективностью зерна, наряду с преимущественным сносом материала в одном уровне, мы создаем и гораздо более глубокие борозды. И потом удивляемся, почему невозможно удалить царапины при полировке? Да потому, что мы их постоянно наносим.

Низкой селективностью абразивного зерна на массово используемых брендах наждачной бумаги вызвана и необходимость вводить в обработку промежуточные номера зернистости: Р350, Р500, Р600, Р800, Р1200, Р1800. Этим мы только усложняем механическую обработку поверхности и удорожаем стоимость работ.

В действительности, если пользоваться качественной наждачной бумагой высокой селективности, для полной и максимально качественной обработки поверхности достаточно следующего набора зернистостей: Р40, Р100, Р240, Р400, Р1000, Р1500, Р2000. Никаких «неудалимых» царапин на финишной поверхности не будет.

Для удобства работы и экономии дорогостоящей наждачной бумаги большую роль играет и то, как мы применяем этот материал.

Для применения наждачной бумаги с зернистостями Р100–Р2000 удобнее всего листовой формат. Стандартные размеры листа 230×280 мм, а для бумаги «3М» Р1500 и Р2000 — 138×230 мм.

Для экономного использования нам нужно отделять от листа необходимые по размерам части. Лучше, если это будут части, получаемые обычным делением «пополам» листа и его производных. На рисунке 4 представлены части, на которые рекомендуется делить стандартный лист наждачной бумаги. Рекомендуется намечать линии сгибанием, потом разрезать ножницами.

Ни в коем случае не нужно рвать лист не по этим линиям и сминать его при использовании. Лист наждачной бумаги, удерживаемый рукой или оборачивающий шлифок, всегда должен быть расправлен и направлен абразивной стороной к обрабатываемой поверхности. При сминании бумаги зерна абразива обсыпаются, режущие грани тупят друг друга, бумажная основа переламывается: наждачная бумага портит сама себя и используется крайне неэффективно.

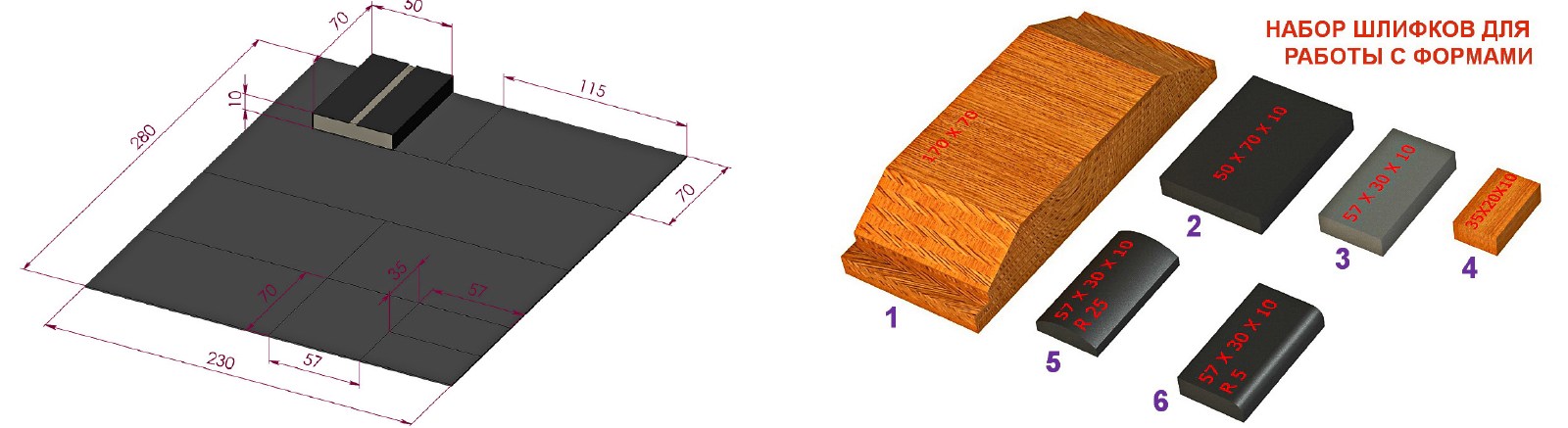

Из размеров частей, на которые можно разделить стандартный лист, следуют стандартные размеры шлифков, представленные на рисунке 5. Они подобраны таким образом, чтобы максимально экономно использовать наждачную бумагу при работе.

Рисунки 4–5

При шлифовке зерна абразива постепенно разрушаются и сносятся с поверхности наждачной бумаги. Объективно это ощущается, как заметное снижение сопротивления при возвратно-поступательных движениях шлифка с наждачной бумагой по обрабатываемой поверхности. Правильно отрезанный листок наждачной бумаги мы можем не выкидывать, а передвинуть на шлифке и продолжить использовать.

Рисунок 6

На рисунке 6 показано, как можно передвигать бумагу по шлифку для рационального ее расходования. При работе наждачной бумаги на шлифке износ происходит неравномерно, как представлено на рисунке 7. При перемещении бумаги по шлифку он изнашивается гораздо равномернее, и наждачная бумага может эффективно обработать гораздо большую площадь поверхности. На рисунках 8, 9 показано, как распределяется износ при перемещении бруска вдоль и поперек листа. На рисунке 10 показана полностью изношенная наждачная бумага после перемещения по всем возможным положениям.

Рисунки 7–10

Итак, стандартные части, на которые делится лист 230×280 мм — 230×140, 70×230, 70×115, 57×70, 35×57 мм. Мельче делить не имеет смысла, будет неудобно пользоваться.

Исходя из этого, имеем 4 стандартных размера шлифков: 170×70×30 мм, 70×50×10 мм, 57×30×10 мм, 35×20×10 мм (рисунок 5).

Первый шлифок рекомендую изготовить из влагостойкой фанеры по размерам, указанным на рисунке 11. Низ шлифка лучше всего подклеить плотным войлоком (толщиной 3–5 мм) или резиной такой же толщины. Наждачная бумага (размером 70×230 мм) на этом шлифке удерживается специальными металлическими зажимами. Их можно позаимствовать с недорогого китайского пластмассового шлифка размером 160×85 мм, смотрите рисунок 12.

Шлифки №2, 5, 6 изготавливаются из жесткой резины. Их можно сделать грубой обрезкой листовой резины с последующей шлифовкой на листах наждачной бумаги Р40, Р100, Р400. Шлифки 5 и 6 имеют выпуклые скругления радиусом 25 и 5 мм. Они применяются при шлифовке вогнутых поверхностей.

Шлифок №3 изготавливается из мягкой резины типа канцелярского ластика. Не следует применять пенорезину, она легко деформируется при нажатии и потом не восстанавливает первоначальную форму.

Шлифок №4 (самый маленький) изготавливают из влагостойкой фанеры. Его применяют как для выравнивающей обработки в труднодоступных местах, так и для шлифовки локально подлитых гелькоутом участков формы при ремонте.

Шлифки №1, 2, 4, 5, 6 служат для планировки поверхности первой наждачной бумагой. При отделке поверхностей последующими номерами наждачной бумаги ее удерживают просто рукой или оборачивают вокруг шлифка №3.

На шлифках №2–6 наждачная бумага удерживается руками. Для того чтобы рабочая сторона наждачной бумаги слишком активно не удаляла защитный слой кожи с рук, нужно обернутый ею шлифок при работе удерживать надежно. В этом случае она действует не более чем скраб, и кожа успевает обновляться. Если бумага «ерзает» под пальцами при работе, она может удалить защитный слой до живой ткани, что не очень приятно. При повышенной чувствительности рук применяйте резиновые перчатки. Перчатки в районе пальцев должны быть толстыми и хорошо облегать руку, иначе работать будет неудобно.

Рисунки 11–13

Это минимальный набор шлифков, достаточный для работы с формами.

Для планировки больших поверхностей на моделях используются самодельные шлифки длиной 0,5–1 м, как показано на рисунке 13. На них обычно крепят ленточную наждачную бумагу приклеиванием. После изнашивания бумагу срывают и клеят новую. Для экономии времени при замене, если Вы часто используете такой шлифок, можно прикрепить в основании липучку и использовать специальную ленточную бумагу для нее. Шлифки длиннее 1 м не применяют, так как ими неудобно пользоваться. Обычно на подобных шлифках используют бумагу с зернистостью Р40–Р100.

Техники обработки поверхностей

Далее рассмотрим, как пользоваться шлифками для обработки различных по конфигурации поверхностей форм.

Общие требования к шлифовке

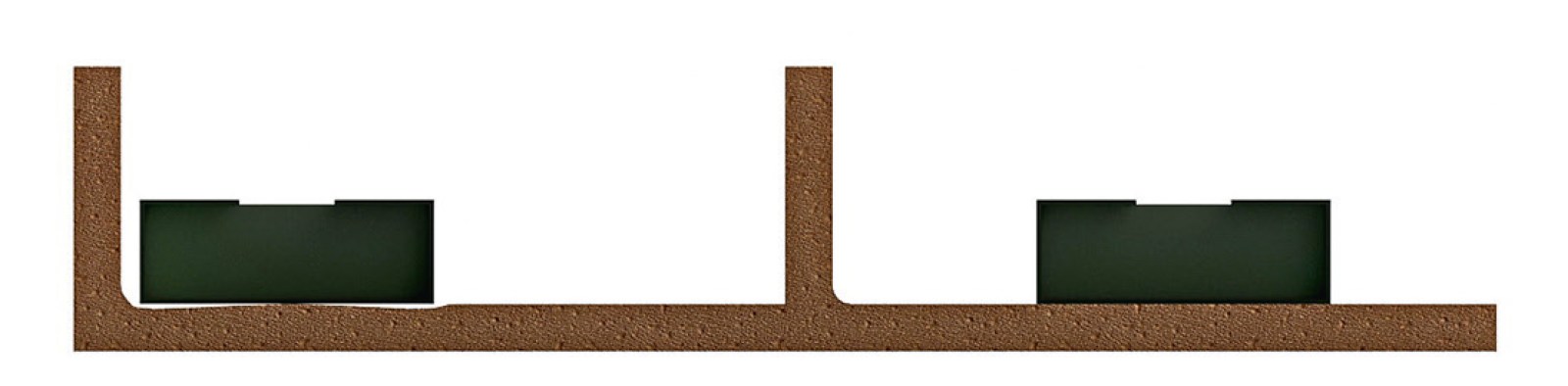

Для удобства повествования поверхности, ограниченные вогнутыми гранями, будем называть внутренними, а поверхности, ограниченные выпуклыми гранями — внешними.

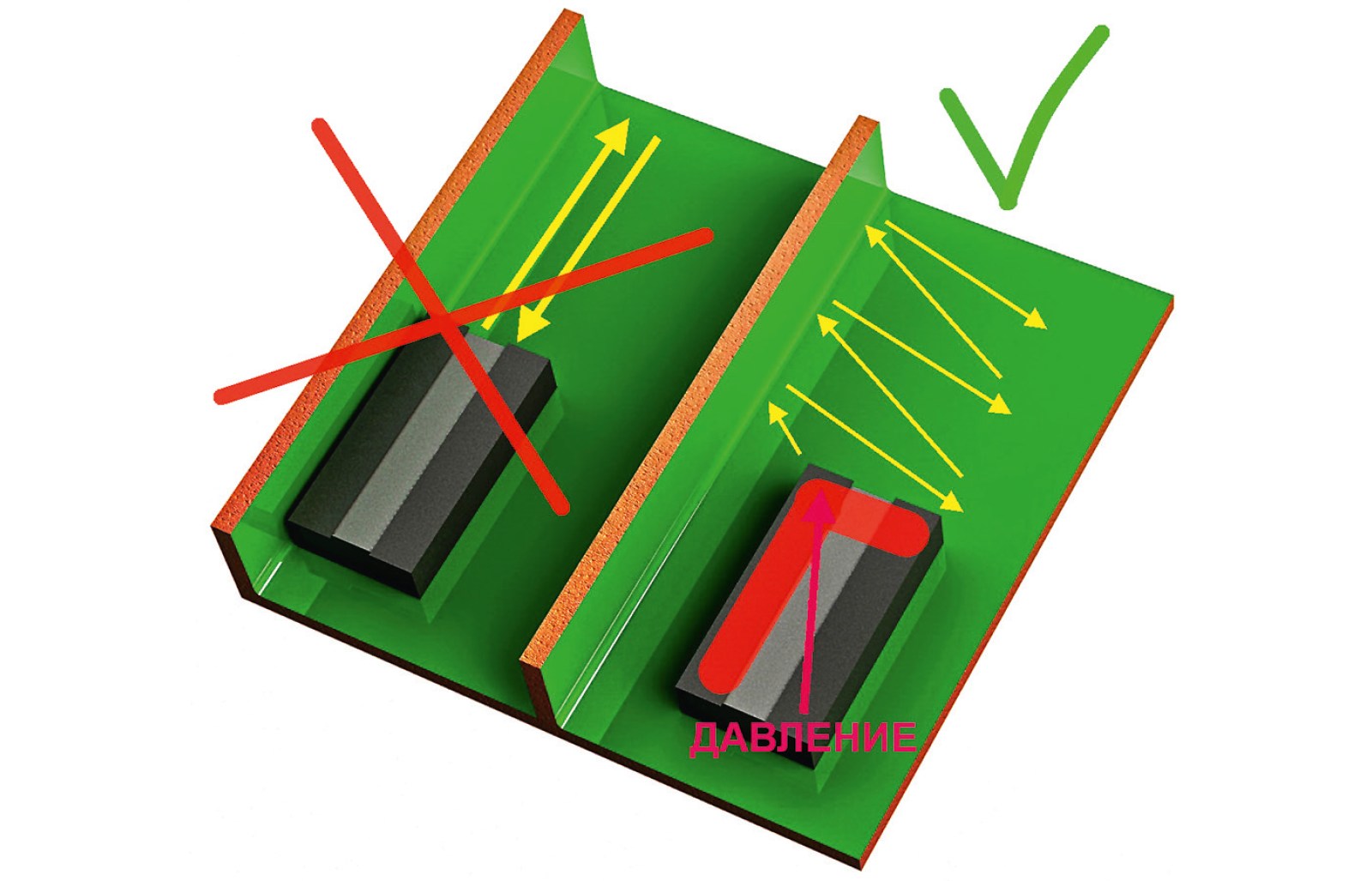

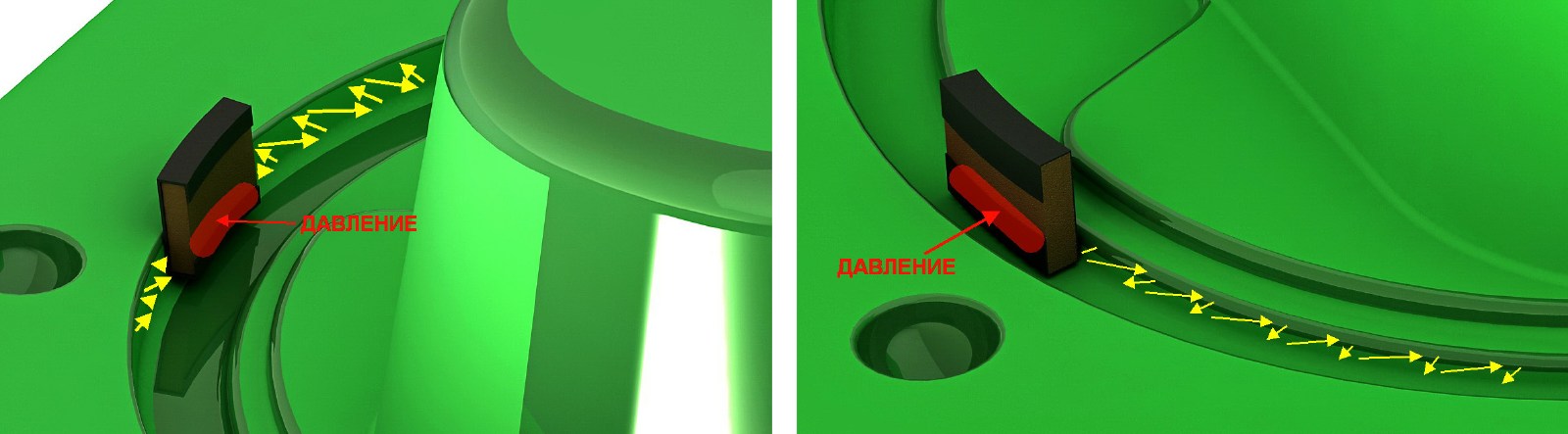

При шлифовке внутренних поверхностей усилие на шлифок следует прилагать, как показано на рисунке 14 справа: на две стороны шлифка, ближние к вогнутой грани. Если прикладывать давление неправильно, середина обработанной поверхности будет «вырытая»: если приложить линейку, края будут ниже середины — это ошибка шлифования.

Рисунок 14

Шлифок всегда должен двигаться, как показано на правой части рисунка, возвратно-поступательно под углом к вогнутой грани. Никогда не следует шлифовать вдоль вогнутой грани, как показано слева. На рисунках 15 и 16 показано, как при правильной шлифовке мы получаем ровную обработанную поверхность, а при неправильной — «вырытые» шлифком неровности.

Рисунок 15

Рисунок 16

При шлифовке внутренних поверхностей всегда обрабатываем часть вогнутой грани, то есть подводим шлифок вплотную, заходя краем на вогнутое скругление, как показано на рисунке 17. При этом как поверхность, так и вогнутое скругление обрабатываются максимально равномерно.

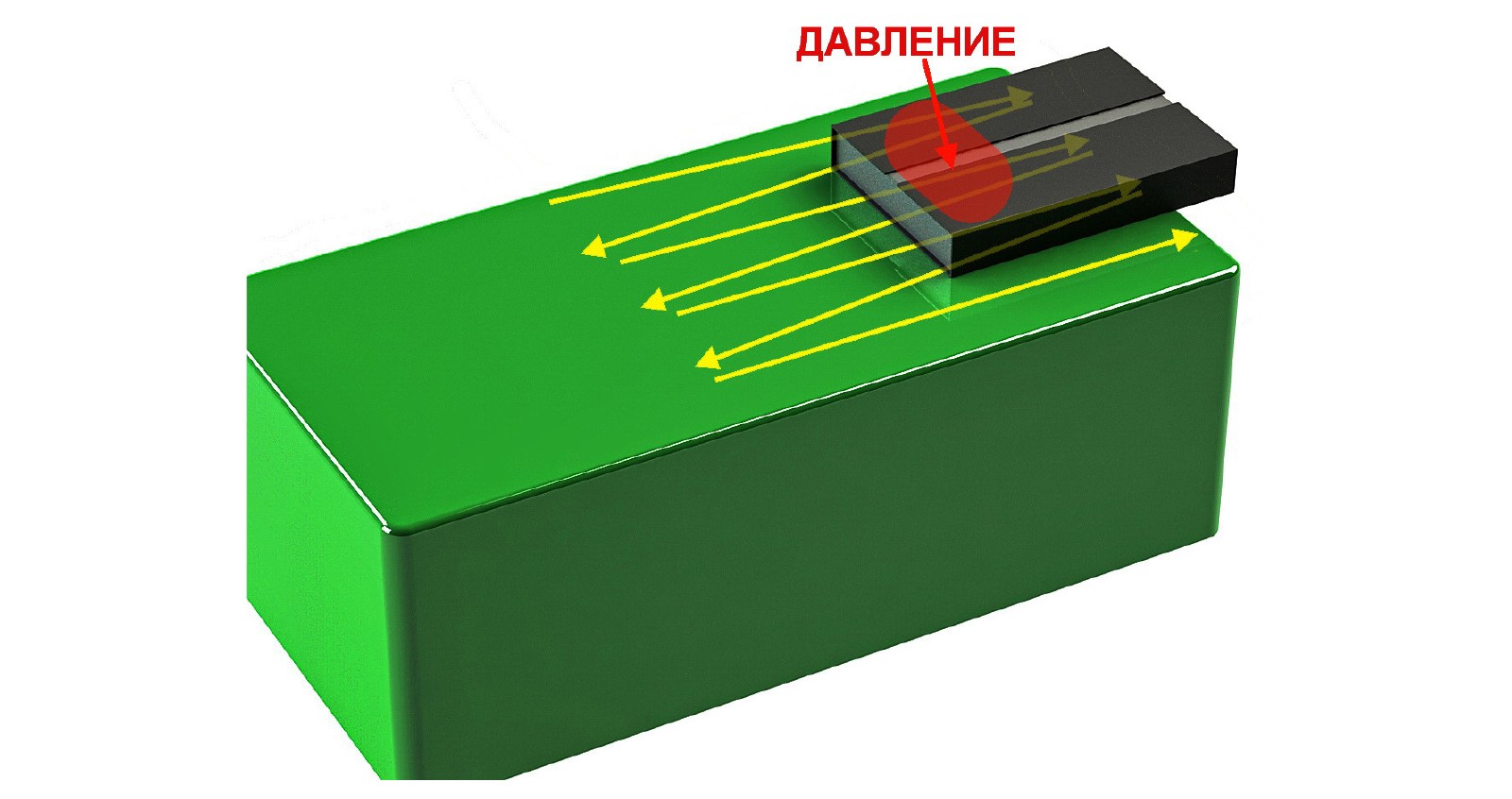

Рисунок 17

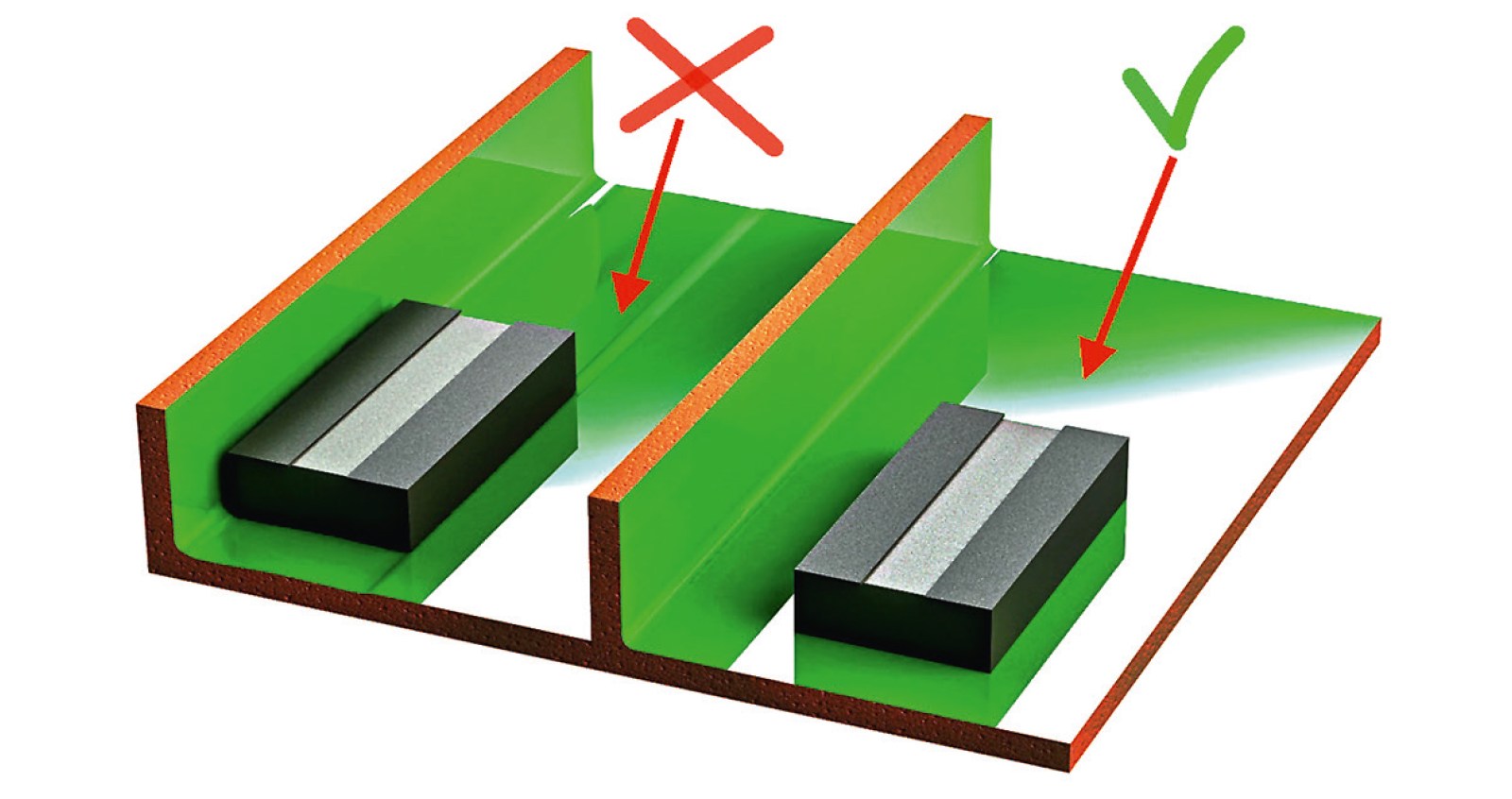

При шлифовке внешних поверхностей в конце возвратно-поступательного движения шлифок должен иметь «вылет» за выпуклую грань примерно на 1/3 своей длины. При этом давление прикладывается на сторону шлифка, дальнюю от выпуклой грани. При несоблюдении правильного приложения давления края внешней поверхности получатся «заваленные»: если приложить линейку к такой поверхности, то середина будет выше краев — это ошибка шлифования. Траектория движения шлифка имеет вид «гребенки». Смотрите рисунок 18.

Рисунок 18

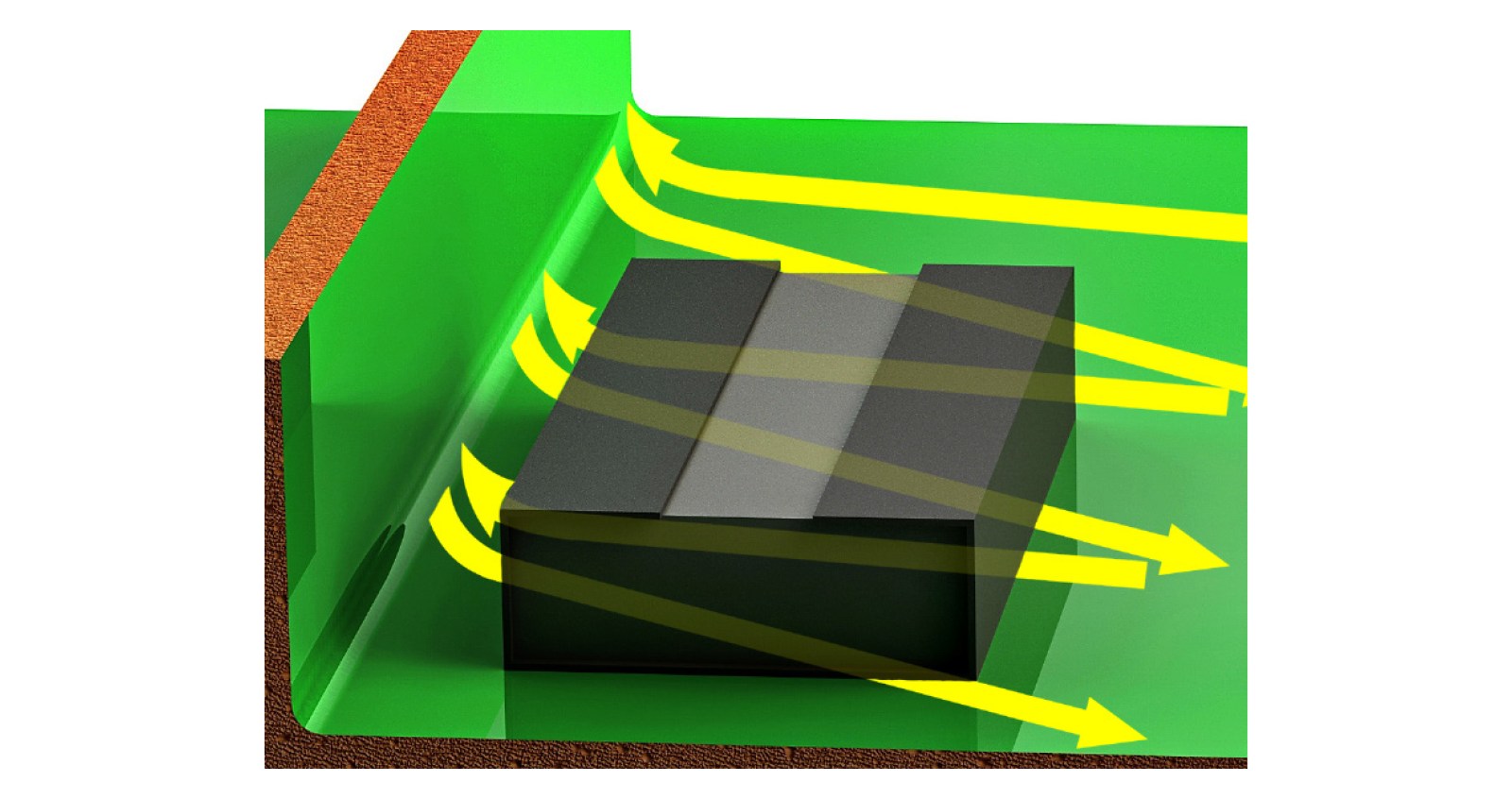

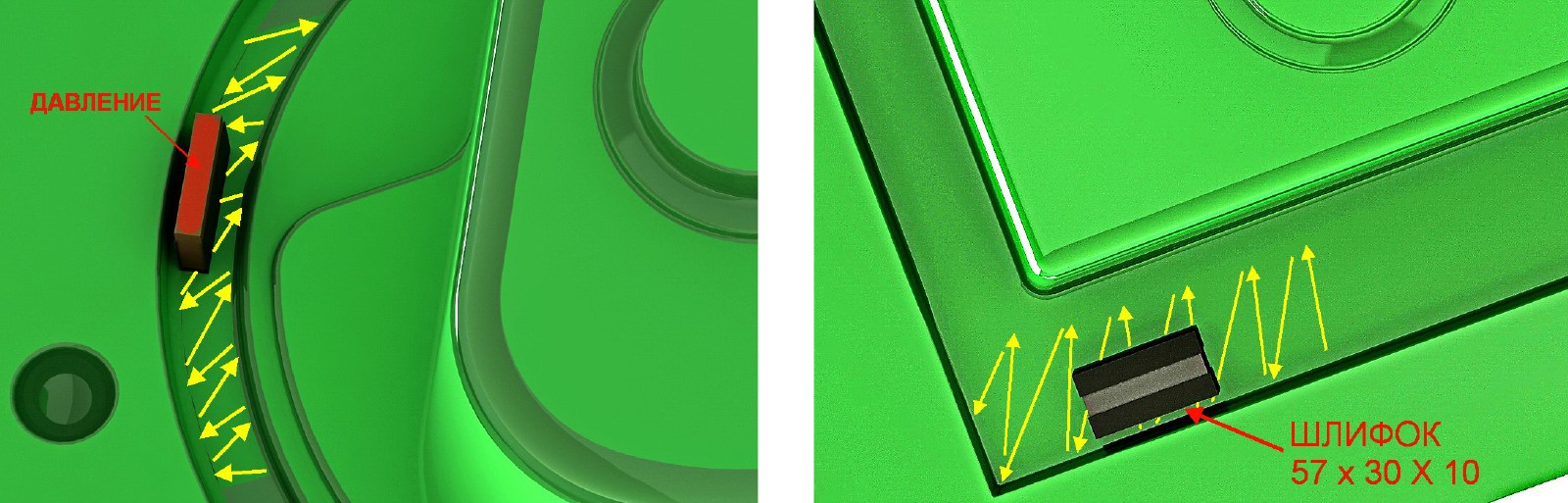

При шлифовке любых поверхностей сначала «отрабатываем» грань и ближайшую к ней часть поверхности, потом следующую грань и прилегающую к ней часть поверхности. В середине поверхности траектории движения шлифка частично накладываются друг на друга. Как показано на рисунке 19.

Рисунок 19

Никогда не следует шлифовать поверхность сразу от одной грани до другой, это приводит к дефектам.

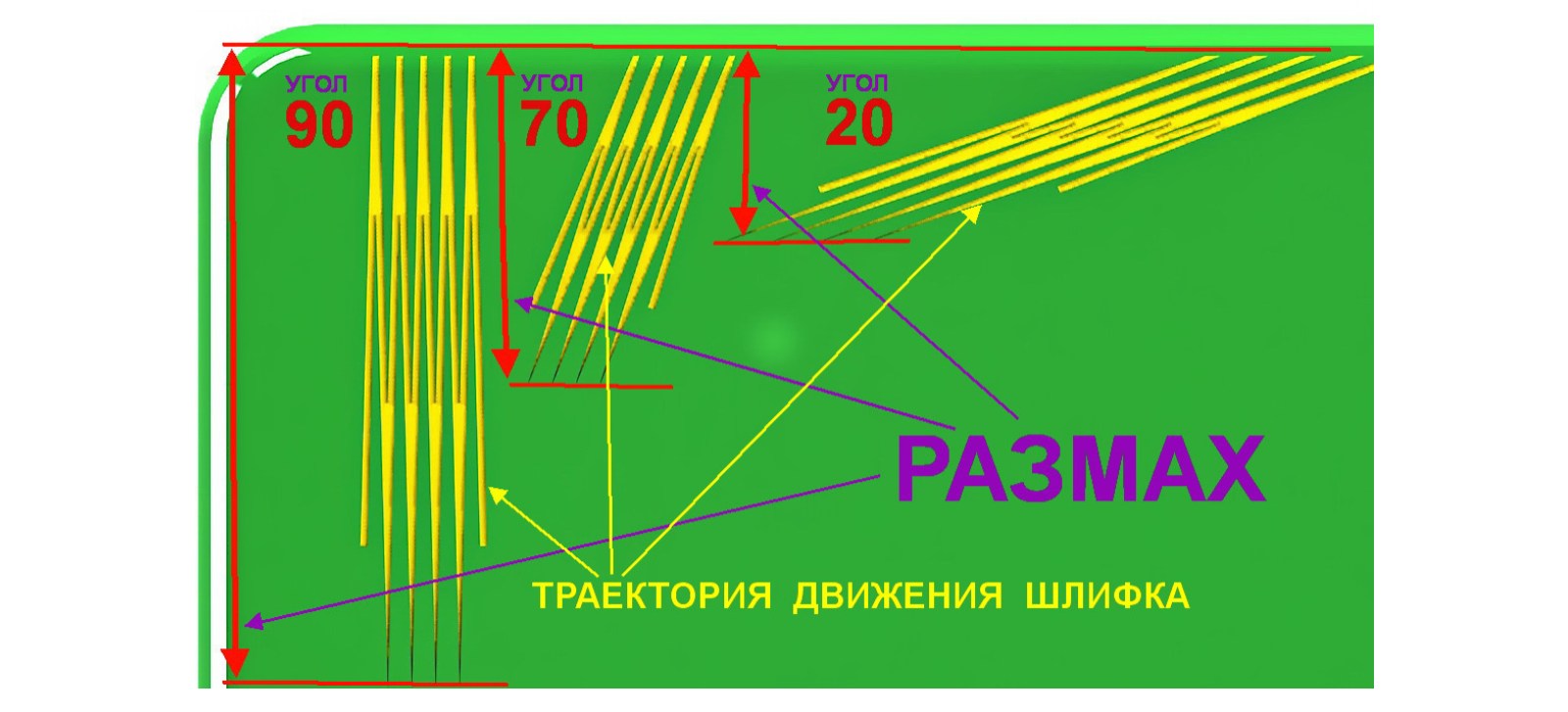

Расстояния между проходами шлифка примерно 1–5 мм, на рисунке 19 движения шлифка показаны стрелками схематически, чтобы продемонстрировать наложение обработанных зон друг на друга. При работе шлифок подводим к выпуклой грани под углом от 90° до 20°. Вогнутые грани и внутренние поверхности обрабатываем, подводя шлифок под углом от 70° до 20°. Под углами 90° и 70° удобно шлифовать большие поверхности, где нужен большой размах. Под острым углом шлифуем, когда для размаха мало места. Смотрите рисунок 20.

Рисунок 20

Порядок шлифовки формы

Рассмотрим порядок на примере рабочей формы кухонной мойки.

После изготовления и снятия формы с модели, начинаем выравнивающую шлифовку наждачной бумагой зернистости Р400 или Р1000. Последнюю применяем, если после съема формы с модели, состояние ее поверхности близко к идеальному, то есть имеются лишь небольшие «потяжки» (искривления) на поверхности, незначительные царапины.

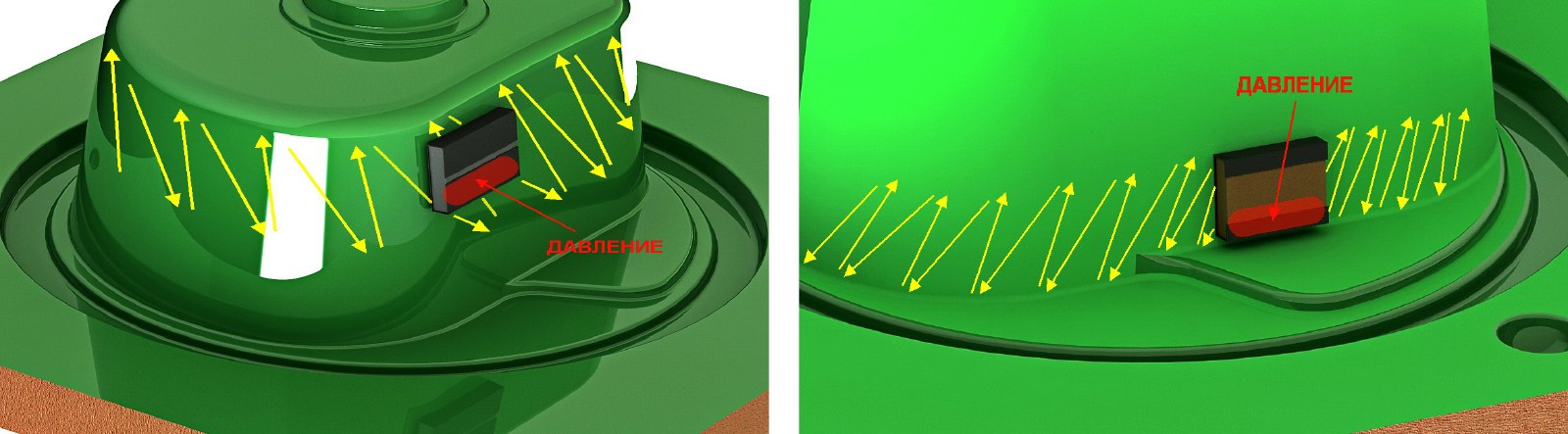

Вначале шлифуем самые большие внешние поверхности каким-нибудь из больших шлифков, рисунок 21. Затем проходим места стыковки этих поверхностей с внутренними поверхностями, рисунок 22. Если поверхность слишком большая, и не удается достигнуть перекрытия обработанных областей за эти 2 прохода, нужно прошлифовать еще середину поверхности.

Рисунки 21–22

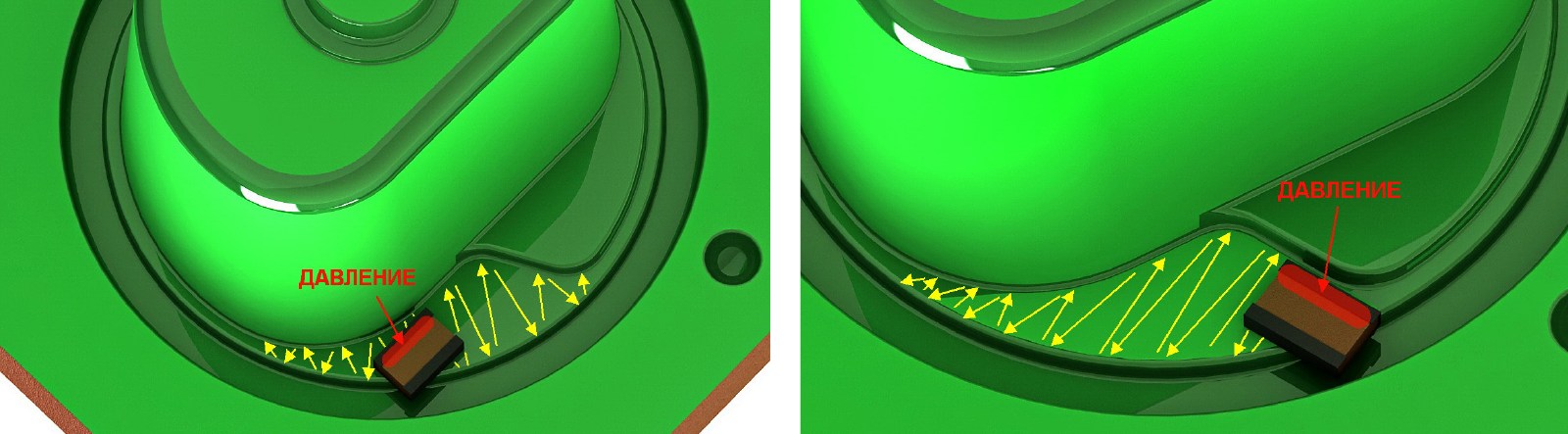

Теперь прорабатываем поверхности поменьше, рисунки 23 и 24.

Рисунки 23–24

Изогнутые поверхности удобно обрабатывать более мягким шлифком с плотностью резины, как у канцелярского ластика, рисунки 25 и 26.

Рисунки 25–26

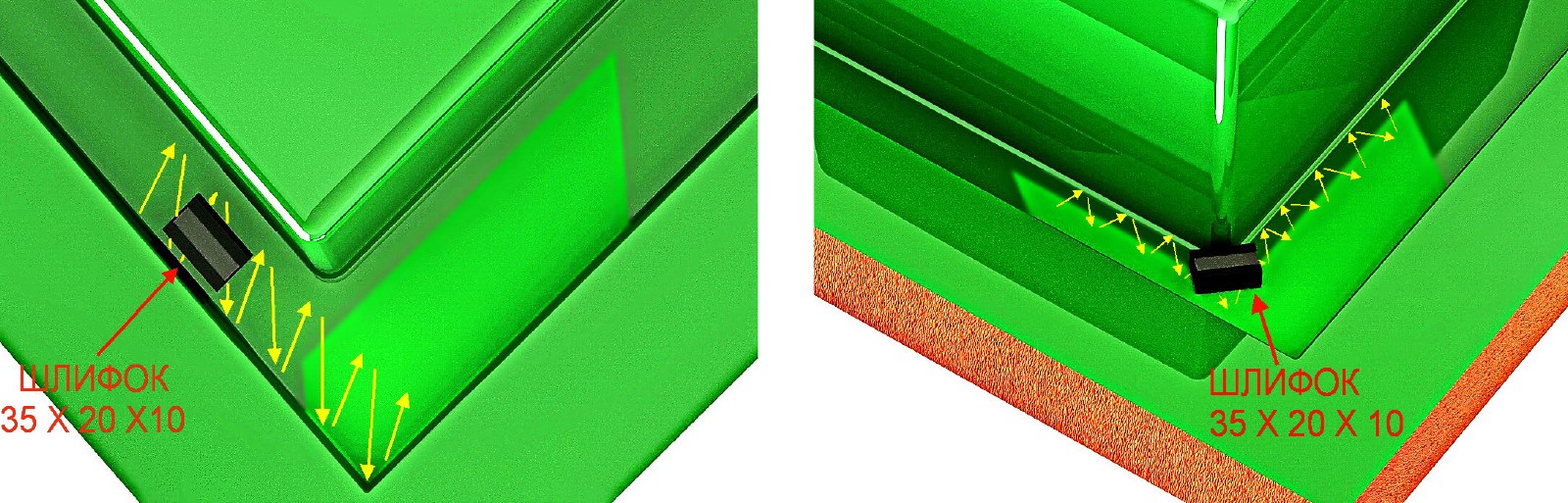

На рисунке 27 показано, как шлифовать самые узкие поверхности торцом шлифка. При этом применяется шлифок из жесткой резины.

Внутреннюю поверхность, прилегающую к вогнутым граням, сходящимся друг с другом под углом, обрабатываем, как показано на рисунках 28, 29, 30.

Рисунки 27–30

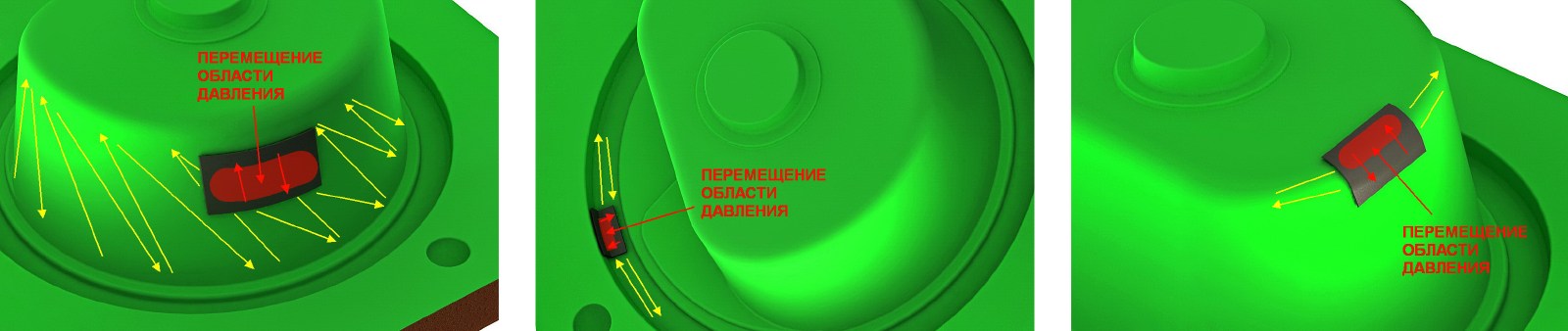

Выпуклые скругления выравниваем шлифком в последнюю очередь. При возвратно-поступательном движении шлифка перемещаем область приложения давления, как показано на рисунке 31, добиваясь качественной обработки, без образования нежелательных граней.

Рисунок 31

Отделочная шлифовка

Производится без шлифков наждачными бумагами Р1000, Р1500, Р2000, которые просто прижимаем руками. Если это Вам неудобно, допускается использовать шлифок мягкий, как канцелярский ластик.

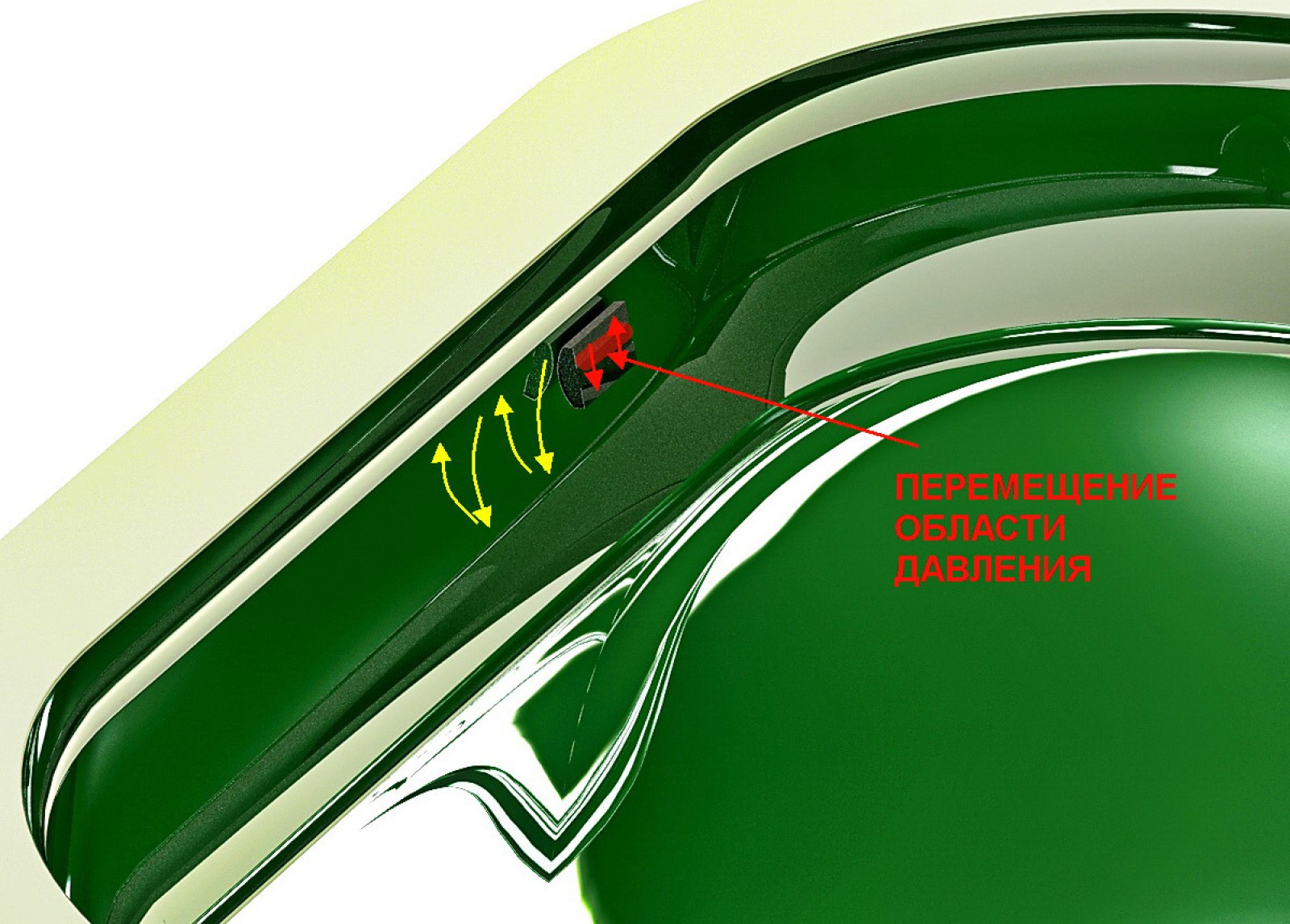

На рисунках 32, 33, 34 показано, как перемещается наждачная бумага, удерживаемая рукой.

Рисунки 32–34

При отделочной шлифовке Ваши пальцы служат прижимающей поверхностью вместо шлифка, это облегчает и ускоряет обработку. Однако для обеспечения равномерности обработки нужно следить за тем, чтобы прижимающая сила постоянно перемещалась по плоскости шлифования. Если давить все время в одно место, Вы неизбежно «выроете» яму на поверхности, что является ошибкой шлифовки.

Шлифовка сложных поверхностей

Сложными для шлифовки являются поверхности с макротекстурой (рисунком), а также вогнутые в одной и двух плоскостях.

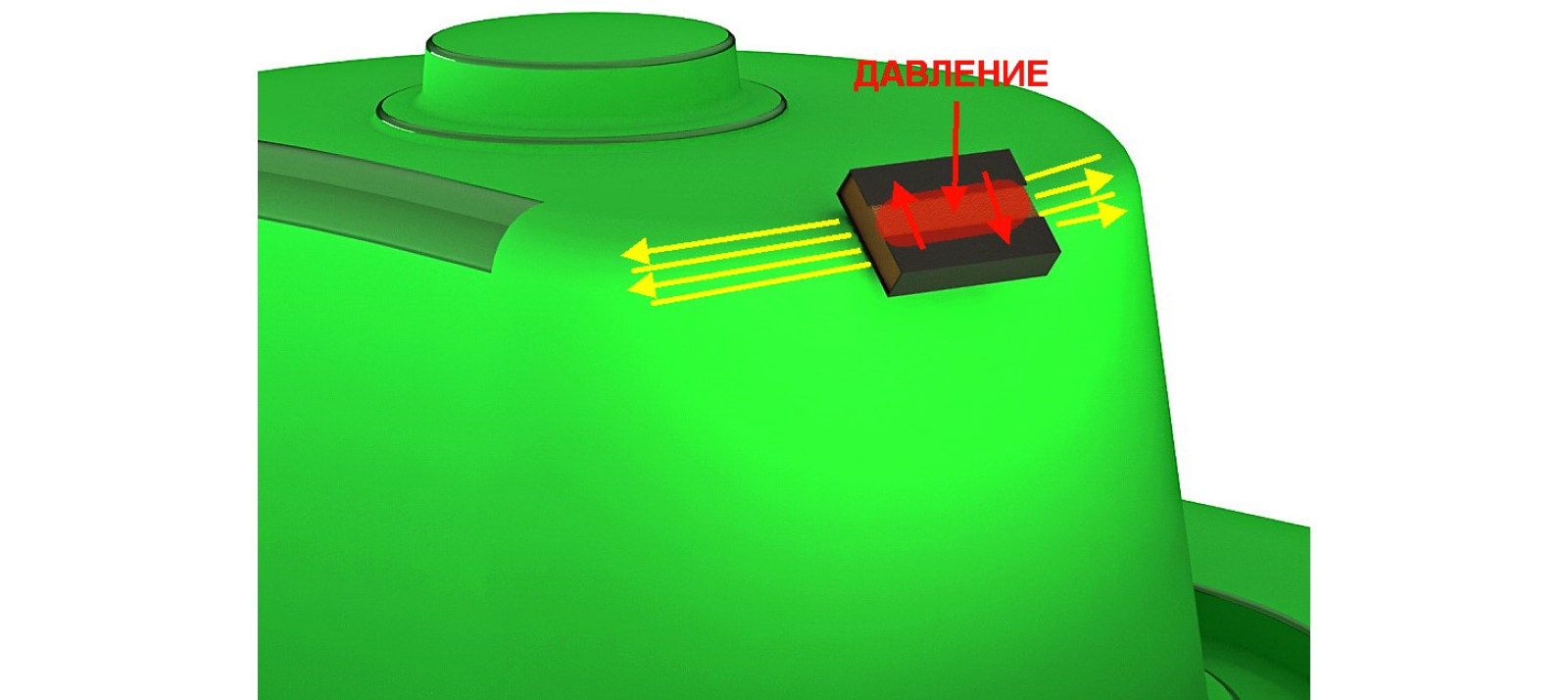

Поверхности, вогнутые в одной плоскости, можно обрабатывать выпуклым радиусным шлифком. При этом радиус шлифка должен быть меньше радиуса вогнутой поверхности. При работе таким шлифком перемещаем область давления, как показано на рисунке 35, добиваясь равномерной обработки.

Рисунок 35

Использование вогнутых шлифков разных радиусов не имеет смысла, так как выпуклые поверхности, которые предполагается обрабатывать ими, прекрасно могут быть обработаны плоским шлифком. Использование выпуклых шлифков разных радиусов также бессмысленно, так как техника правильного равномерного шлифования не предполагает совпадение радиуса шлифка с радиусом скругления обрабатываемой поверхности. Достаточно всего одного шлифка, радиус скругления которого просто меньше радиусов обрабатываемых поверхностей. Сферические (выпуклые и вогнутые) шлифки для данных целей бесполезны, так как лист наждачной бумаги не может изгибаться сразу в двух плоскостях.

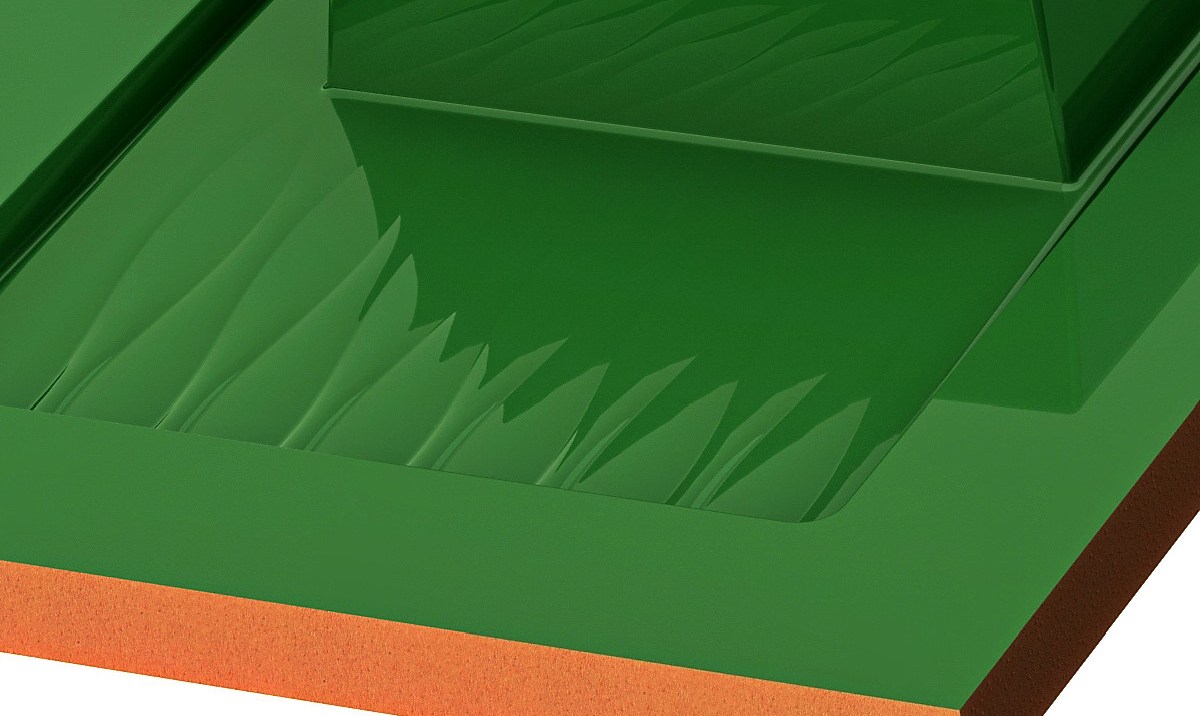

Вогнутая в двух плоскостях поверхность и ее частный случай — сферическая обрабатываются только листом наждачной бумаги, удерживаемым руками. При этом удаление нежелательных неровностей весьма проблематично. Поэтому следует позаботиться о выравнивании такой поверхности еще на этапе, когда она является не вогнутостью, а выпуклостью (на этапе модели). Шлифовки наждачными бумагами всех зернистостей на таких поверхностях проводятся как отделочные (прижимая руками), смотрите рисунки 36, 37.

Рисунки 36–37

Точно так производим и обработку поверхностей с макротекстурой, как на рисунке 38.

Рисунок 38

На этом заканчиваю. Надеюсь, мои практические советы окажутся для Вас полезными. Приглашаю посетить мой авторский форум: www.мастерфорум.композиты.рф

Статья была опубликована в номере 4 (85) 2019