Результаты сравнительных испытаний композитов судостроительного назначения на основе стеклянных и базальтовых волокон на полиэфирном связующем

рубрика: технологии

Применение базальтовых волокон в качестве армирующих материалов композиционных материалов судостроительного назначения потребует их сертификации в соответствии с нормативными документами отечественных классификационных обществ, которая напрямую связана с исследованием выше обозначенных вопросов.

Во всем мире базальтовое волокно сегодня рассматривается в качестве перспективного материала, в том числе армирующего материала для композитного судостроения. Появляется много работ, в которых рассматриваются механические характеристики композиционных материалов на основе базальтового волокна, например [1–2]. Строятся небольшие суда из композиционных материалов на основе базальтового волокна — демонстраторы технологий.

Для внедрения армирующих материалов на основе базальтового волокна в продукцию отечественного судостроения отечественные классификационные общества, осуществляющие техническое наблюдение и надзор за судами, должны быть обеспечены информацией об особенностях проектирования, конструирования и изготовления судов из композитов на основе этого материала. Кроме того, они должны быть информированы об особенностях эксплуатационного поведения судовых корпусных конструкций из композитов на основе базальта в штатных эксплуатационных ситуациях. Эта информация станет базой для внесения в правила классификационных обществ изменений и дополнений, регламентирующих процессы проектирования, постройки и эксплуатации судов с корпусами из композитов на основе базальтового волокна.

Поэтому для успешного внедрения базальтовых волокон в качестве армирующих материалов для композитного судостроения необходимо вписать их в сложившиеся проектно-технологический и эксплуатационный комплексы судостроительных задач. Для этого в рамках процесса внедрения армирующих материалов на основе базальтового волокна в продукцию отечественного судостроения необходимо решить следующие вопросы:

- изучить отличия механических характеристик судовых корпусных конструкций из композитов на основе базальтового волокна в композиции с полиэфирными, эпоксидными и винилэфирными смолами, особенно для трехслойных конструкций, от аналогичных механических характеристик композитов на основе стеклянного волокна;

- изучить отличия технологических процессов создания судовых корпусных конструкций из композитов на основе базальтового волокна в композиции с полиэфирными, эпоксидными и винилэфирными смолами от аналогичных технологических процессов по созданию конструкций на основе стеклянного волокна, включая экономическую сторону вопроса;

- изучить отличия эксплуатационного поведения судовых корпусных конструкций из композитов на основе базальтового волокна в композиции с полиэфирными, эпоксидными и винилэфирными смолами от эксплуатационного поведения аналогичных конструкций на основе стеклянного волокна [3].

Применение базальтовых волокон в качестве армирующих материалов композиционных материалов судостроительного назначения потребует их сертификации в соответствии с нормативными документами отечественных классификационных обществ, которая напрямую связана с исследованием выше обозначенных вопросов.

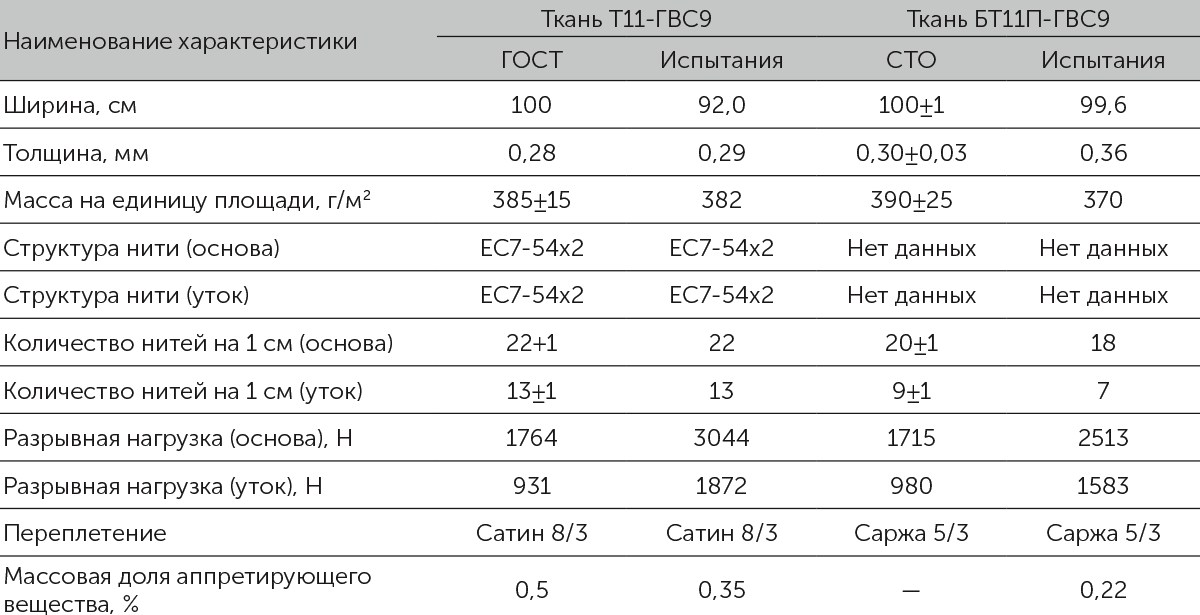

Таблица 1. Сравнительные характеристики конструкционных тканей на основе стеклянного и базальтового волокон, использованных для изготовления образцов

Постановка задачи

В рамках перечисленных выше мероприятий компанией ООО «Судогодские стеклопластики» в инициативном порядке по совету автора статьи была изготовлена опытная партия базальтовой ткани саржевого плетения БТ-11П-ГВС9 на базе базальтовой ткани БТ-11П [4], а также предоставлено потребное для экспериментов количество ткани сатинового плетения на основе стеклянного волокна Т-11ГВС9 [5].

Выбор базальтовой ткани БТ-11П был сделан на основе близости ее механических характеристик (в первую очередь поверхностной плотности, а также разрывной нагрузки по основе и утку) механическим характеристикам ткани на основе стеклянного волокна Т-11ГВС, стандартно применяемой в судостроении на протяжении многих лет.

В качестве прямого замасливателя при переработке обеих тканей был применен винилсилан ГВС-9, который делает их пригодными для использования в качестве армирующего материала при изготовлении композитов судостроительного назначения на основе полиэфирного связующего.

Псковской лодочной верфью методом контактного формования в соответствии с [6] были изготовлены элементы судовой конструкции в виде однослойной наружной обшивки судна на полиэфирном связующем Aropol G 101TPB. Для их изготовления были использованы оба вида конструкционных тканей. В дальнейшем из этих элементов были вырезаны экспериментальные образцы для испытаний в соответствии с требованиями раздела 6.3 Части Х ПКПС, а также раздела 3 Приложения 10 Части Х ПКПС Правил Российского Речного Регистра [7] в количестве 5 штук для каждого из видов испытаний как из стеклопластика, так и базальтопластика.

НИО-18 Центрального аэрогидродинамического института были выполнены сравнительные испытания стеклопластика на базе ткани Т11-ГВС9 сатинового переплетения и базальтопластика на базе ткани БТ11П-ГВС9 саржевого переплетения на растяжение по [8] (рисунок 1 и 2), на сжатие по [9] (рисунок 3–6), на изгиб по [10] и на сопротивление повреждению при ударе падающим грузом по [11] (рисунок 3–6).

Рисунок 1. Образец стеклопластика на базе ткани Т11-ГВС9.

Разрушение в процессе испытаний на растяжение

Рисунок 2. Образец базальтопластика на базе ткани БТ11П-ГВС9.

Разрушение в процессе испытаний на растяжение

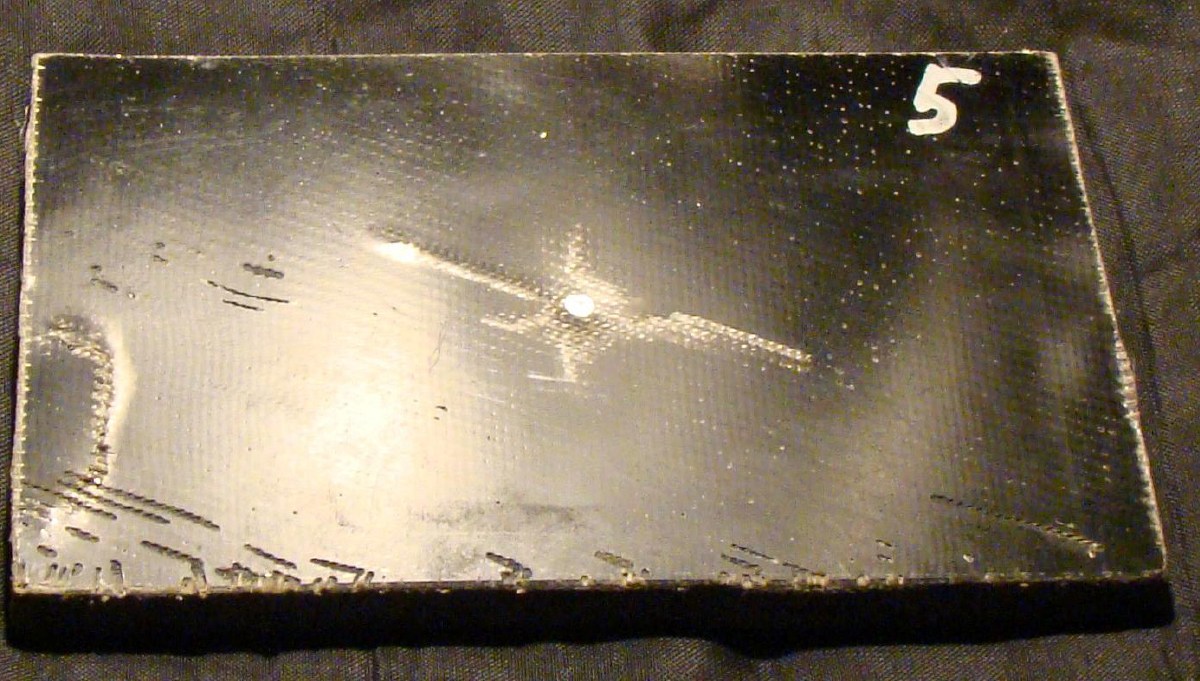

Рисунок 3. Образец стеклопластика на базе ткани Т11-ГВС9 № 5. Расслоение в результате испытаний на удар и последующее разрушение в процессе испытаний на сжатие

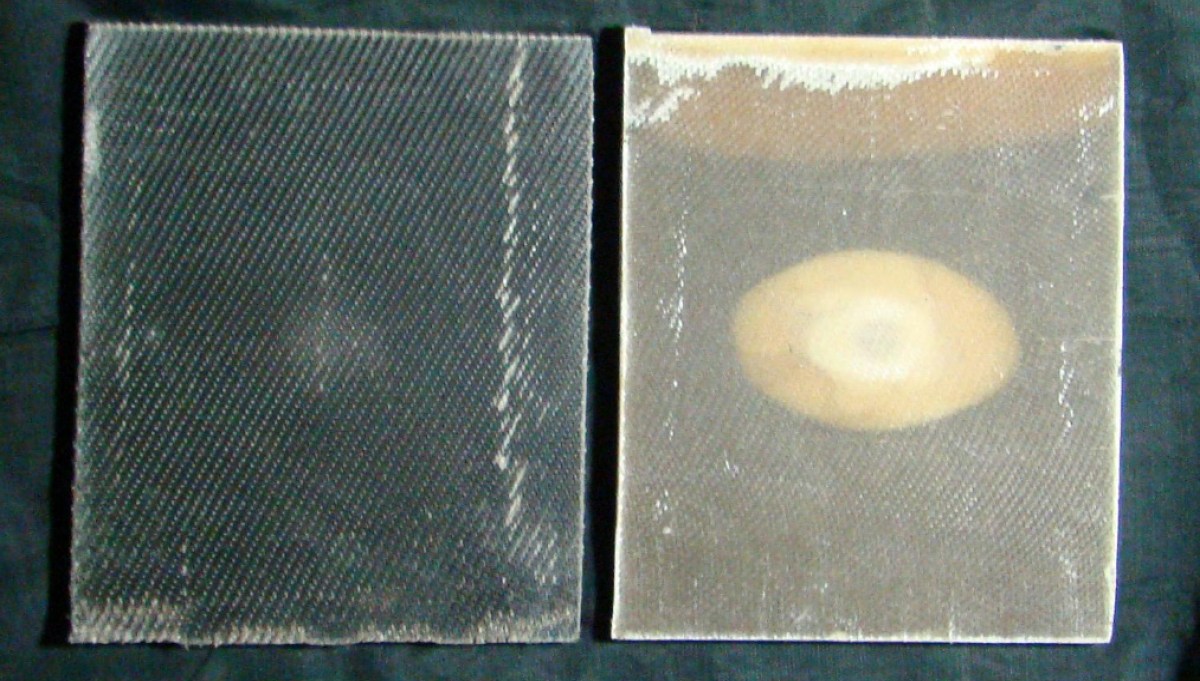

Рисунок 4. Образец базальтопластика на базе ткани БТ11П-ГВС9 № 5. Расслоение в результате испытаний на удар и последующее разрушение в процессе испытаний на сжатие

Рисунок 5. Образец стеклопластика на базе ткани Т11-ГВС9 № 5 (оборотная сторона). Расслоение в результате испытаний на удар и последующее разрушение в процессе испытаний на сжатие

Рисунок 6. Образцы стеклопластика на базе ткани Т11-ГВС9 № 5 (оборотная сторона) справа и базальтопластика на базе ткани БТ11П-ГВС9 № 5 (оборотная сторона) слева. Расслоение в результате испытаний на удар и последующее разрушение в процессе испытаний на сжатие

При исследовании эксплуатационного поведения судовых корпусных конструкций из композиционных материалов был сделан вывод о том, что выявление и изучение влияния различных эксплуатационных факторов на развитие внутренних дефектов типа расслоений, а также самой динамики их развития, дает ключ к оценке надежности и долговечности судовых корпусных конструкций из композитов.

Исследование динамики развития дефектов позволяет достоверно оценивать изменение технического состояния корпуса судна из композитов в процессе эксплуатации, прогнозировать изменение его эксплуатационной прочности в течение всего срока службы и, в конечном итоге, делать выводы о долговечности конструкции в целом. Наблюдение за процессами развития дефектов с помощью различных методов неразрушающего контроля дает возможность в режиме реального времени оценить изменения механических свойств элементов судового корпуса из композитов в процессе эксплуатации [12].

Исследование образцов композитных материалов по методике, изложенной в [11], позволяет сформировать внутренний дефект типа расслоение в стандартизованных условиях нормированным механическим воздействием на наружную поверхность образца с заранее известной величиной энергии удара. Этот опыт позволяет приближенно смоделировать локальное воздействие удара гидродинамической природы на судовую корпусную конструкцию из композита.

Решение

Сущность опыта заключается в повреждении образца ударом свободно падающего груза с наконечником полусферической формы. В качестве образцов используют прямоугольные пластины. Поверхностное ударное повреждение может быть оценено по размеру отпечатка. Геометрические параметры внутреннего дефекта типа расслоение могут быть определены исключительно методами неразрушающего контроля.

Зона повреждения в результате удара падающим грузом располагается в геометрическом центре образца, определенном как точка пересечения его диагоналей, на достаточном расстоянии от краев испытуемой пластины, чтобы локальные напряжения по краям и в центре образца не накладывались друг на друга во время формирования ударного повреждения.

Испытание на удар падающим грузом проведено для количественной оценки геометрических параметров внутреннего дефекта типа расслоение, которые характеризуют сопротивление разрушению композитного материала, а также для последующей оценки остаточной прочности после удара падающим грузом.

Последующая оценка остаточной прочности после удара падающим грузом проводится в виде испытания на сжатие образцов после удара и сравнения результатов этих испытаний с результатами испытаний на сжатие аналогичных образцов, вырезанных из этого же элемента конструкции, но не подвергавшихся ударному воздействию и не содержащих внутренних дефектов типа расслоение.

Ударное воздействие на все образцы производилось одинаково. Оно было выполнено с энергией, рассчитанной в момент удара и равной 25 Дж.

После этого было выполнено исследование всех образцов, подвергнутых ударному воздействию, методами неразрушающего контроля при помощи дефектоскопа ДАМИ-С с ультразвуковым сканером (рисунок 3–6) по методике, изложенной в [13], для выявления внутренних дефектов типа расслоение вокруг места удара, получения их цифровых изображений и измерения их площади.

В завершение были выполнены механические испытания на сжатие экспериментальных образцов, содержащих внутренние дефекты типа расслоение, возникших в результате ударных воздействий с целью определения предела прочности на сжатие [11].

В результате механических испытаний на растяжение, сжатие и изгиб установлено, что образцы, изготовленные из базальтопластика на базе ткани БТ11П-ГВС9, в целом хуже перенесли все нагрузки при испытаниях, чем образцы, изготовленные из стеклопластика на базе ткани Т11-ГВС9. Разница в пределах прочности в среднем составила порядка 25–30% в пользу стеклопластика на базе ткани Т11-ГВС9.

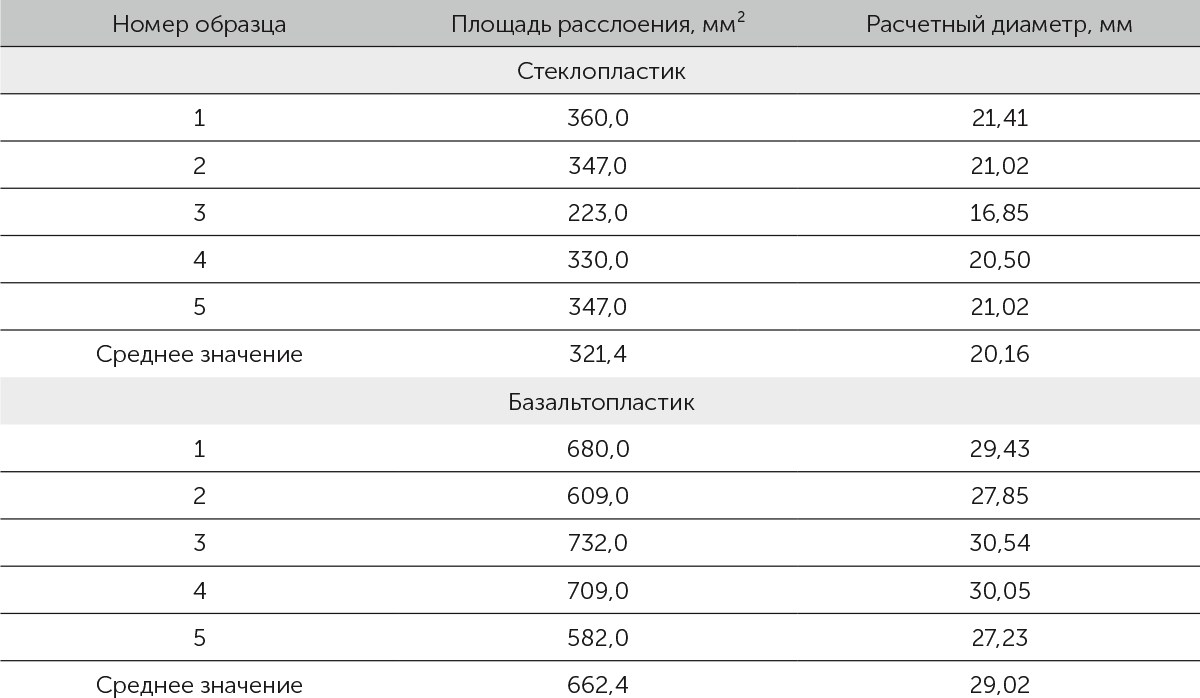

При исследованиях методами неразрушающего контроля после ударного воздействия во всех образцах были выявлены внутренние дефекты типа расслоение в виде овала, приближающегося по форме к кругу. Результаты исследования образцов из стеклопластика и базальтопластика представлены в таблице 2.

Таблица 2. Результаты исследования методами неразрушающего контроля

При рассмотрении результатов исследования методами неразрушающего контроля, представленных в таблице 2, можно видеть достаточно близкие значения измеренных величин. При этом измеренная площадь расслоений в базальтопластике на базе ткани БТ11П-ГВС9 в среднем составила порядка 200% по отношению к площади расслоений в стеклопластике на базе ткани Т11-ГВС9. Расчетный диаметр расслоения в базальтопластике на базе ткани БТ11П-ГВС9 составил порядка 150% по отношению к расчетному диаметру расслоения в стеклопластике на базе ткани Т11-ГВС9.

Расчеты показывают, что площадь внутренних дефектов типа расслоение составила в среднем порядка 2% от общей площади исследуемого образца для стеклопластика на базе ткани Т11-ГВС9 и в среднем порядка 4% от общей площади исследуемого образца для базальтопластика на базе ткани БТ11П-ГВС9.

Была произведена оценка остаточной прочности после удара падающим грузом, которая проводилась в виде испытания на сжатие образцов после удара и сравнения результатов этих испытаний с результатами испытаний на сжатие аналогичных образцов, вырезанных из этого же элемента конструкции, но не подвергавшихся ударному воздействию и не содержащих внутренних дефектов типа расслоение.

В результате механических испытаний на сжатие образцов, перенесших ударную нагрузку, было установлено, что образцы, изготовленные из базальтопластика на базе ткани БТ11П-ГВС9, хуже перенесли все нагрузки при испытаниях, чем образцы, изготовленные из стеклопластика на базе ткани Т11-ГВС9.

Было вычислено относительное снижение предела прочности на сжатие в долях этой величины для целой пластины. Относительное снижение предела прочности на сжатие составило в среднем порядка 4% для стеклопластика на базе ткани Т11-ГВС9 и в среднем порядка 6% для базальтопластика на базе ткани БТ11П-ГВС9. Таким образом, на уровне эксперимента подтверждена качественная зависимость между существованием внутреннего дефекта типа расслоение в композиционном материале и снижением одной из его механических характеристик в виде предела прочности на сжатие.

Выводы

Такие результаты испытаний могут быть объяснены следующим образом. Базальтовая ткань БТ11П-ГВС9 согласно паспорту предприятия имела близкие характеристики по массе характеристикам ткани Т11-ГВС9, а по толщине даже превосходила ее. Однако она имела саржевое плетение 5/3 в отличие от сатинового плетения 8/3 ткани Т11-ГВС9. При этом базальтовая ткань БТ11П-ГВС9 согласно паспорту предприятия изначально имела более низкие механические характеристики, чем стеклоткань Т11-ГВС9. По всей видимости, эта разница может быть обусловлена более низким качеством выделки базальтового волокна по отношению к стеклянному волокну. Также она может быть обусловлена более низким качеством выделки базальтовой ткани БТ11П-ГВС9 по отношению к стеклоткани Т11-ГВС9, а также ее саржевым плетением по отношению к сатиновому плетению ткани Т11-ГВС9. Это основные различающиеся факторы. Нельзя исключить также разницы в адгезии прямого замасливателя — винилсилана ГВС9 к стеклу и базальту, так как этот адгезив ГВС9 изначально был разработан для стеклянных материалов.

Рассмотренные выше факторы привели к визуально заметной разнице в разрушениях стеклопластика на базе ткани Т11-ГВС9 и базальтопластика на базе ткани БТ11П-ГВС9 при растяжении (рисунок 1 и 2). По всей видимости, именно эта разница в разрушениях, проявившаяся на макроуровне, имеет место и на микроуровне. И именно она обусловливает различия в величинах пределов прочности стеклопластика на базе ткани Т11-ГВС9 и базальтопластика на базе ткани БТ11П-ГВС9, выявленные при испытаниях.

Планируются дальнейшие сравнительные испытания стеклопластика на базе ткани Т11-ГВС9 и базальтопластика на базе ткани БТ11П-ГВС9, в том числе испытания на водопоглощение.

Однако независимо от их результата можно утверждать, что рассматривать базальтовую ткань БТ11П-ГВС9 в качестве армирующего материала для судостроения, эффективно конкурирующего со стеклотканью Т11-ГВС9 с точки зрения прочности композита, преждевременно. Не исключено, что базальтовая ткань БТ11П-ГВС9 может составить конкуренцию стеклянным матам сопоставимой толщины, но для этого необходимы дополнительные исследования и испытания.

Литература

- B. Soares, R. Preto, L.Sousa, L. Reis Mechanical behavior of basalt fibers in a basalt-UP composite // XV Portuguese Conference on Fracture PCF 2016. — Paço de Arcos, Portugal, 2016. — P. 34–46.

- A. Dorigato, A. Pegoretti Flexural and impact behaviour of carbon/basalt fibers hybrid laminates // Journal of Composite Materials. — 2014. — Vol. 48(9). — P. 1121–1130.

- Францев М. Э. Определение целесообразности использования армирующих материалов на основе базальтового волокна при создании отечественных судов из композитов // Транспортные системы. — 2018. — № 1. — C. 15–24.

- ГОСТ 19170-2001 Стекловолокно. Ткань конструкционного назначения, 20 стр.

- СТО 59987361-009-2008 Ткани базальтовые конструкционные, 24 стр.

- ОСТ 5.9533-85 Корпуса надводных судов из стеклопластика. Типовые технологические процессы изготовления, 65 стр.

- Российский Речной Регистр. Правила классификации и постройки судов, в 5 томах, М, 2016

- ГОСТ 25.601-80 Методы механических испытаний композиционных материалов с полимерной матрицей. Метод испытания плоских образцов на растяжение при нормальной, повышенной и пониженной температурах, 15 стр.

- ГОСТ 25.602-80 Методы механических испытаний композиционных материалов с полимерной матрицей. Метод испытания на сжатие при нормальной, повышенной и пониженной температурах, 13 стр.

- ГОСТ 25.604-82 Методы механических испытаний композиционных материалов с полимерной матрицей. Метод испытания на изгиб при нормальной, повышенной и пониженной температурах, 7 стр.

- ГОСТ 33496-2015 Композиты полимерные. Метод испытания на сопротивление повреждению при ударе падающим грузом, 18 стр.

- Францев М. Э. Эксплуатационное поведение элементов корпуса глиссирующего судна из композиционных материалов в условиях воздействия гидродинамических нагрузок // Труды Государственного Крыловского Научного Центра. — 2013. — 75(359). —С. 192–200.

- Францев М. Э. Дефектоскопия корпусов судов из композиционных материалов, находящихся в эксплуатации, акустическими методами неразрушающего контроля // Дефектоскопия. — 2013. — № 1. — C. 3–11.

Статья была опубликована в номере 1 (82) 2019.