Повторное использование углеродных волокон

рубрика: наука

В БФУ показали возможность повторного использования углеродного волокна из композитов. Повторное использование возможно авиации, ракетостроении, автомобилестроении

Ученые из Балтийского федерального университета им. И. Канта, Кемеровского госуниверситета и Пермского национального исследовательского политехнического университета показали возможность повторного использования углеродных волокон и тканей из композитов, используемых в различных отраслях: авиации, ракетостроении, автомобилестроении и т. д.

Подавляющее большинство полимерных композиционных материалов состоит из углеродного волокна и термореактивных смол (обычно на основе эпоксидных и формальдегидных смол), что обеспечивает химическую, термическую и механическую стабильность материала. Поскольку ожидается увеличение использования композитов, например в аэрокосмической, автомобильной и строительной отраслях, важно найти решение, позволяющее справиться с растущим объемом отходов углепластика. В настоящее время большая часть полимерных композиционных материалов отправляется на свалки. Однако в будущем отсутствие технологий переработки углепластика может замедлить его широкое внедрение, что делает актуальной задачу поиска технологий извлечения из композитов углеродных волокон для их повторного использования.

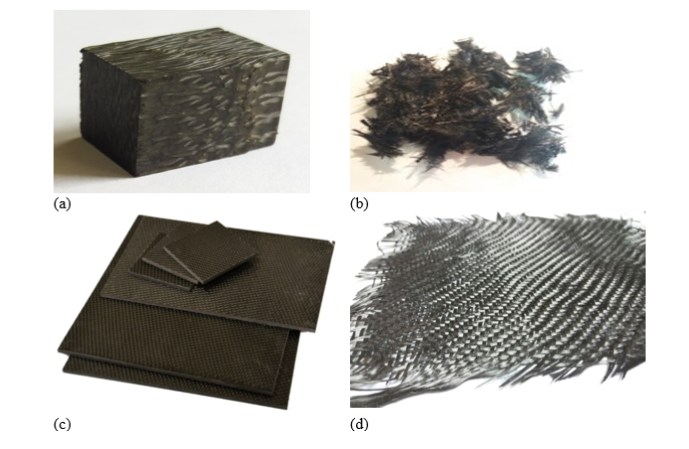

Результат обработки углепластика методом сольволиза: углепластик до обработки (а) в форме кубиков с размером 2х2х3 см (с) в виде пластин с размером 0,5х10х15 см ; (b) – извлеченные волокна из «кубиков» и (d) вторичная карбоновая (углеродная) ткань из пластин.

«Новизна работы заключается в получении и использовании углеродных волокон из углепластика на основе фенолформальдегидной смолы, поскольку имеющиеся исследования в основном посвящены извлечению волокон из композитов на основе эпоксидных смол», — отметила один из авторов работы, научный сотрудник Института живых систем БФУ Юлия Куликова.

Целью работы было исследование переработки полимерных композиционных материалов на основе фенолоформальдегидных смол методом сольволиза, когда в качестве среды для деполимеризации смолы и высвобождения волокон используется специальный растворитель: сверхкритическая вода, спирты и окислители.

«Такой подход, как правило, требует умеренных температур (от комнатной до 400 градусов Цельсия), что позволяет получать мономеры и волокна высокого качества», — отметила Юлия Куликова.

По ее словам, преимуществами химических методов являются малые энергозатраты, высокая эффективность удаления полимерных смол (90-98%) и сохранение свойств армирующих волокон. Уровень воздействия сольволиза на окружающую среду ниже по сравнению с другими технологиями переработки углепластика.

«В ходе исследований показаны высокое качество и перспективность возврата полученных вторичных волокон в ресурсный цикл, в том числе для армирования бетона и производства композиционных материалов», — отметила ученый.