Эволюция напряженно-деформированного состояния металлопластикового баллона при его изготовлении, испытании и эксплуатации

рубрика: наука

К металлопластиковым баллонам со сжатым воздухом, входящим в состав дыхательных аппаратов пожарных и спасателей, предъявляют повышенные требования по массе, прочности и надежности. Одним из факторов, определяющих эксплуатационный ресурс таких баллонов, является циклическая прочность герметичного тонкостенного металлического лейнера.

Каждый цикл наполнения баллона и последующего расходования воздуха приводит к накоплению циклической усталости материала лейнера. Темп ее накопления можно понизить, если в процессе изготовления баллона определенным образом изменять натяжение ровинга при его намотке на лейнер. Такой подбор связан с необходимостью прослеживать эволюцию напряженно-деформированного состояния цилиндрической оболочки баллона на всех этапах его изготовления, испытания и эксплуатации.

Введение

Следствием накопления циклической усталости является возникновение в материале лейнера микротрещин, нарушающих герметичность баллона и являющихся зародышами макротрещин, которые приводят к разрушению лейнера. Потеря герметичности лейнера и тем более его разрушение может вывести из строя использующего дыхательный аппарат пожарного или спасателя.

В пределах отдельно взятого цикла наполнения баллона и последующего расходования воздуха локальное накопление микротрещин происходит за счет работы знакопеременных механических напряжений на соответствующих деформациях материала лейнера [1–3]. По условиям эксплуатации дыхательного аппарата композитный баллон должен без потери герметичности и разрушения выдержать 5000 циклов наполнения воздухом и его последующего расходования [4].

Интенсивность нагружения обечайки по сравнению с днищам обычно выше. Поэтому целесообразно основное внимание уделить анализу эволюции напряженно-деформированного состояния обечайки лейнера. Такой анализ следует начать с рассмотрения последовательности этапов нагружения этой обечайки, включая намотку ровинга, нагрев с последующей полимеризацией связующего, перейдя затем к этапам возрастания и убывания давления в баллоне при его испытаниях и эксплуатации.

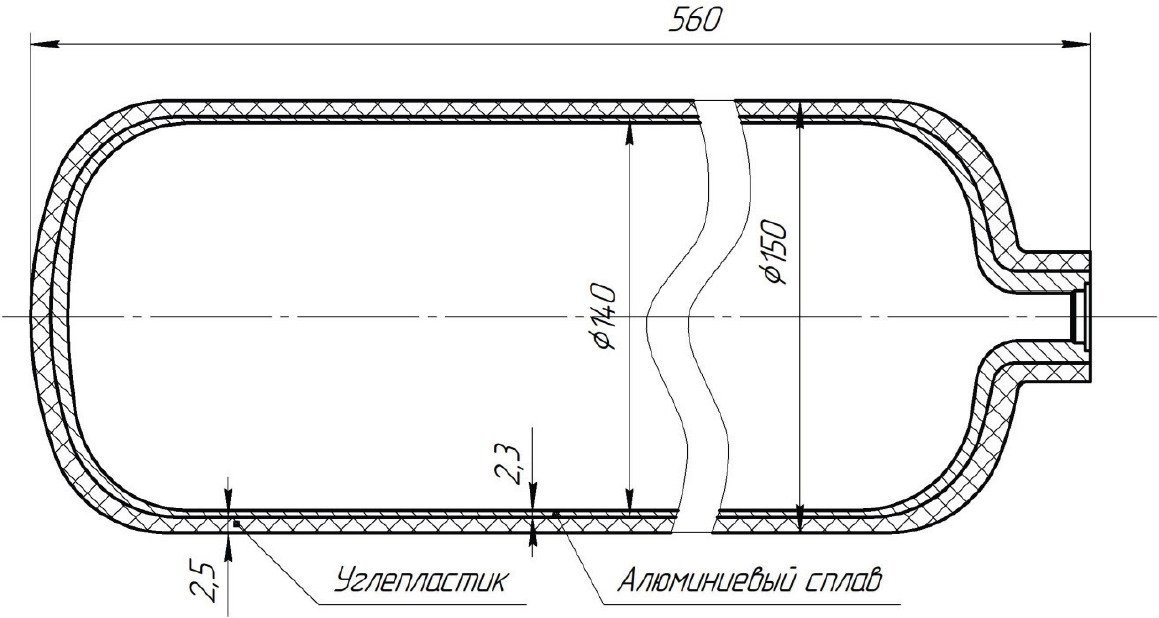

В качестве примера целесообразно выбрать широко используемый в дыхательных аппаратах композитный баллон БК-7-300 производства ЗАО «МАШТЕСТ» вместимостью 7 литров с рабочим давлением 30 МПа. Общий вид этого баллона представлен на рисунке 1, а его осевое сечение — на рисунке 2.

Рисунок 1. Общий вид баллона БК-7-300

Рисунок 2. Осевое сечение баллона БК-7-300

Диаграмма нагружения обечайки лейнера

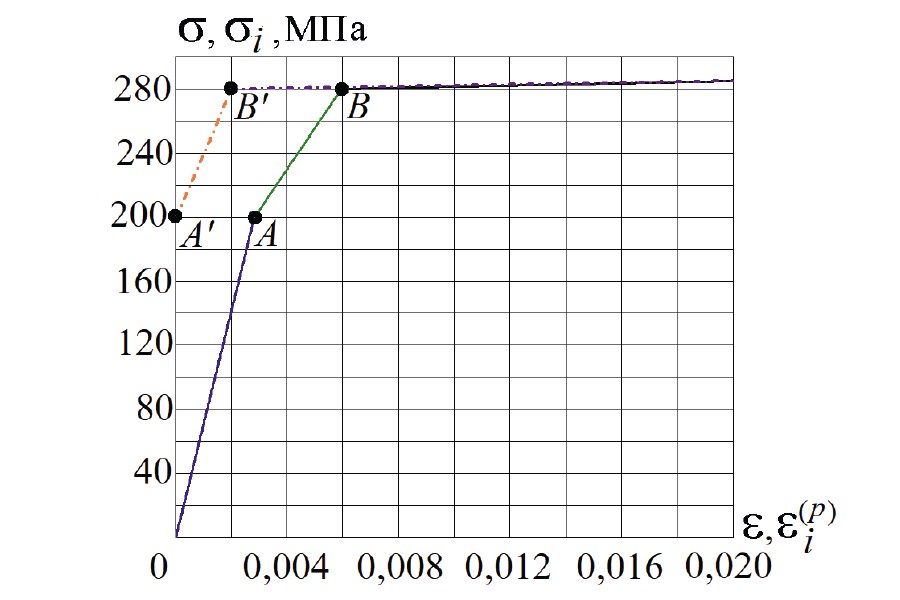

Обечайка лейнера рассматриваемого композитного баллона выполнена из алюминиевого сплава АД33. На рисунке 3 приведены сплошными линиями трехзвенная аппроксимация диаграммы растяжения при температуре 293 К образца из этого сплава и штрихпунктирными линиями двухзвенная аппроксимация зависимости при той же температуре интенсивности σi напряжений от интенсивности εi(p) неупругой деформации (точки A и A’ отвечают пределу пропорциональности, а точки B и B’ — условному пределу текучести). Принято, что ровинг сохраняет свойства линейной упругости вплоть до разрыва при растяжении.

Рисунок 3. Аппроксимация механических характеристик материала лейнера

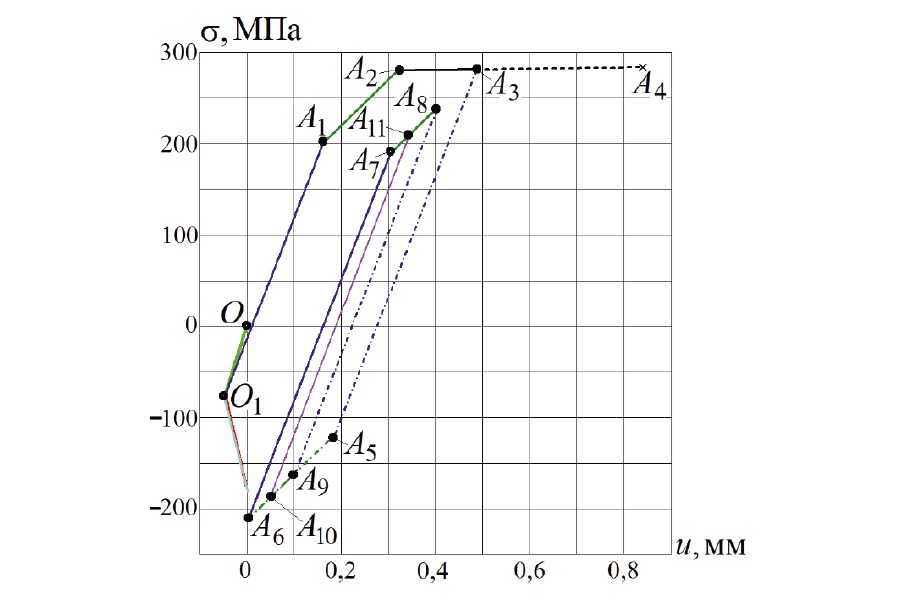

Этапы нагружения обечайки лейнера целесообразно проследить по изменению окружного напряжения в зависимости от радиального перемещения обечайки (рисунок 4). В случае намотки на обечайку ленты ровинга с повышенным натяжением в полости лейнера необходимо поддерживать внутреннее давление, позволяющее избежать потери устойчивости обечайки. На рисунке 4 для упрощения рассмотрен случай отсутствия внутреннего давления. Поэтому начальной точкой представленной диаграммы нагружения обечайки, соответствующей началу этапа намотки, является начало координат (точка O).

Рисунок 4. Этапы нагружения обечайки лейнера

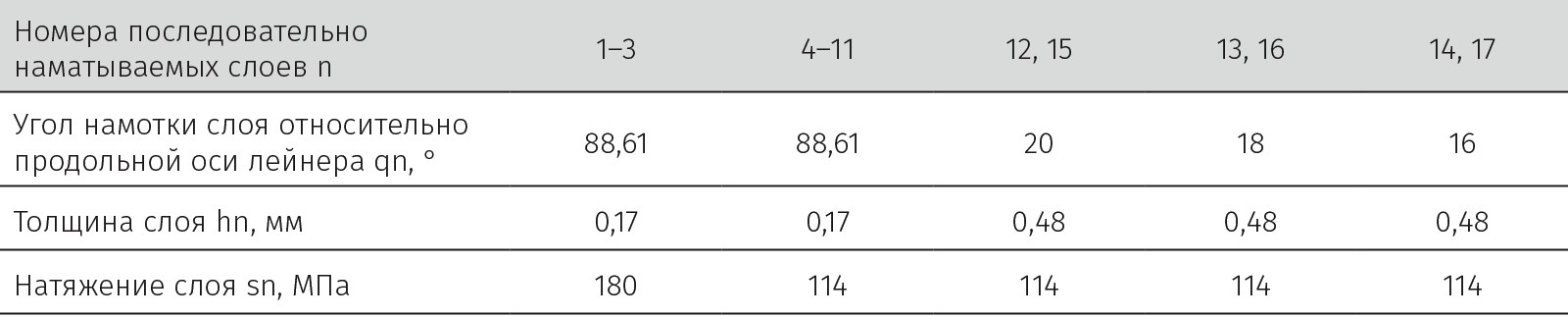

Рассмотрен вариант намотки пятнадцати слоев ровинга. В первой строке таблицы 1 указаны номера последовательно наматываемых слоев, во второй строке — угол (в градусах) намотки слоя относительно продольной оси лейнера, в третьей — толщина слоя в мм, в четвертой — его натяжение в МПа.

Таблица 1

После намотки каждого очередного слоя происходит перераспределение натяжения в этом слое и в ранее намотанных слоях, а также изменяются окружное и осевое напряжения в обечайке лейнера. Для вычисления напряжений разработан специальный программный комплекс. На рисунке 4 изменение окружного напряжения в обечайке и её радиального перемещения отмечено светло-зелёной линией. Красная линия на этом рисунке соответствует этапу нагрева обмотанного лейнера перед полимеризацией связующего, а голубая линия — охлаждению после завершения полимеризации. Эти линии не совпадают, поскольку при полимеризации происходит изменение упругих свойств слоев. На всех рассмотренных этапах деформация материала лейнера оставалась упругой.

Точка O1 на рисунке 4 является начальной перед нагружением баллона внутренним давлением при проведении испытаний. На первом этапе нагружения (синяя сплошная линия) материал лейнера сохраняет свойства линейной упругости вплоть до достижения окружным напряжением предела пропорциональности 200 МПа (точка A1). При дальнейшем повышении давления (темно-зеленая сплошная линия) окружное напряжение в обечайке лейнера достигает условного предела текучести 280 МПа (точка A2). При этом внутреннее давление в баллоне меньше рабочего и равно 24,9 МПа. Точка A3 соответствует давлению 45 МПа при опрессовке, которой подвергаются все баллоны перед этапом эксплуатации.

Несколько баллонов проходит в соответствии с нормативными документами испытание давлением 78 МПа, превышающем рабочее в 2,6 раза. При выборочном испытании баллона до разрушения предельное значение внутреннего давления обычно определяется разрывом наиболее напряженного из упруго деформируемых слоев ровинга, поскольку материал лейнера при пластической деформации может иметь существенно большие удлинения. В данном случае при внутреннем давлении 80,7 МПа происходит разрыв девятого слоя при достижении в нем предельного растягивающего напряжения (точка A4 на рисунке 4). После опрессовки баллона при сбросе внутреннего давления сначала происходит упругая разгрузка материала лейнера. На рисунке 4 этот процесс соответствует штрихпунктриной синей линии между точками A3 и A5. Предполагается, что при неупругом деформировании материала лейнера справедлив закон кинематического упрочнения, т.е. происходит полная реализация эффекта Мазинга [1] (при одноосном нагружении образца материала это соответствует известному эффекту Баушингера). Абсолютное значение разности окружных напряжений обечайки лейнера, соответствующих точкам A3 и A5, равна удвоенному значению предела пропорциональности.

При полном сбросе внутреннего давления в баллоне неупругая разгрузка (штрихпунктирная зеленная линия между точками A5 и A6 на рисунке 4) в данном случае завершается до достижения материалом лейнера состояния, соответствующего пределу текучести при сжатии. Точка A6 является начальной перед нагружением баллона рабочим давлением, равным 30 МПа. В рассматриваемом случае этому этапу нагружения соответствует ломаная линия A6–A7–A8. После полного расходования воздуха его избыточное давление в баллоне падает до нуля, а окружное напряжение в обечайке лейнера, изменяясь вдоль ломаной A8–A9–A6, принимает значение, определяемое ординатой точки A6.

Известно, что возникновение микроповреждений материала, характеризующее накопление циклической усталости, пропорционально площади гистерезисной петли [5], в данном случае образованной замкнутой ломанной A6–A7–A8–A9–A6 на рисунке 4. Эту площадь можно уменьшить, если при расходовании воздуха снижать избыточное давление внутри баллона не до нуля. Выбор остаточного давления, соответствующего точке A10 на линии A₅–A₆, обеспечивает переход к гистерезисной петле A10–A11–A8–A9–A10 меньшей площади. Если же остаточное давление будет отвечать точке A9, то нагружение и разгрузка станет только упругой, гистерезисная петля полностью вырождается. Однако при этом снижается эксплуатационная эффективность баллона, поскольку уменьшается используемая масса воздуха в дыхательной системе.

Подбор натяжения ленты ровинга

Уменьшить площадь гистерезисной петли, а в некоторых случаях свести эту площадь к нулевому значению, можно путем подбора натяжения ленты ровинга при намотке на обечайку лейнера. Соответствующий вариант параметров намотки семнадцати слоев ровинга приведен в таблице 2 (обозначения совпадают с таблицей 1).

Таблица 2

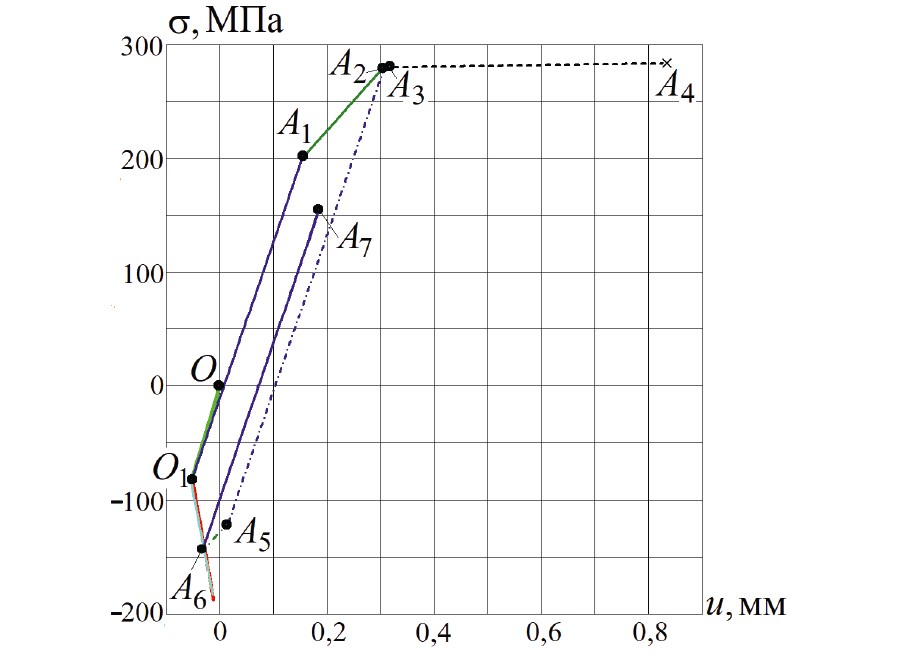

На рисунке 5 с использованием обозначений, аналогичных рисунку 4, представлена для рассматриваемого варианта намотки зависимость окружного напряжения в обечайке лейнера от ее радиального перемещения. Расположение линий, характеризующих изменение этих параметров при намотке, нагреве перед полимеризацией связующего и охлаждении, изменилось незначительно. За счет добавления двух слоев ровинга, намотанных почти перпендикулярно оси баллона, возросла суммарная жесткость его обечайки в окружном направлении. Это привело к тому, что при давлении опрессовки окружное напряжение в обечайке лейнера оказалось немного меньше условного предела текучести (точки A2 и A3 на рисунке 5 практически совпадают). Предельное значение внутреннего давления, приводящего к разрыву наиболее напряженного слоя ровинга и соответствующего точке A4, заметно возросло и составило 96,2 Па.

Рисунок 5. Этапы нагружения обечайки лейнера после подбора натяжения ленты ровинга

Сброс внутреннего давления в баллоне после опрессовки в значительной степени соответствует упругой разгрузке обечайки лейнера (линия A3–A5 на рисунке 5). Лишь на завершающей стадии происходит переход на линию A5–A6. В данном случае нагружение баллона внутренним давлением приводит только к упругому деформированию обечайки лейнера вдоль прямой линии A6–A7.

Это определяет и упругую разгрузку обечайки при снижении давления за счет расходования воздуха, которая проходит по той же линии от точки A7 к точке A6. Таким образом, гистерезисная петля вырождается, однако продолжают действовать механизмы накопления многоцикловой усталости материала обечайки лейнера. Но влияние многоцикловой усталости существенно при числе циклов порядка 107, что на три порядка превосходит регламентированный эксплуатационный ресурс баллонов рассматриваемого типа.

Заключение

На примере металлопластикового баллона, используемого в отечественных дыхательных аппаратах, показана возможность снижения повреждаемости обечайки алюминиевого лейнера вследствие накопления малоцикловой усталости материалом лейнера. Анализ эволюции напряженно-деформированного состояния обечайки позволил количественно оценить наибольшие по абсолютному значению напряжения в каждом цикле наполнения баллона и последующего расходования воздуха. Темп накопления малоцикловой усталость зависит от площади гистерезисной петли в координатах «радиальное перемещение обечайки — окружное напряжение», возникающей при смене знака напряжений в каждом рабочем цикле баллона. Показано, что подбором количества слоев ровинга, их натяжения и углов намотки на обечайку можно не только снизить площадь этой петли, но и добиться ее полного вырождения при линейно упругом изменении окружного напряжения в рабочем цикле.

Литература

- Москвитин В.В. Циклические нагружения элементов конструкций. — М.: Наука, 1981. — 344 с.

- Гусенков А.П., Котов П.И. Длительная и неизотермическая малоцикловая прочность элементов конструкций. — М.: Машиностроение, 1988. — 264 с.

- Казанцев А.Г. Малоцикловая устлость при сложном термомеханическом нагружении. — М.: Изд-во МГТУ им. Н.Э. Баумана, 2001. — 248 с.

- Национальный стандарт РФ ГОСТ 53258-2009. — М.: Стандартинформ, 2009. — 11с.

- Механика малоциклового разрушения / Отв. ред. Н.А. Махутов, А.Н. Романов. — М.: Наука, 1986. — 264 с.