360 стеклопластиковых кабин машиниста в год

рубрика: новости

ГК КСК планирует нарастить объем выпуска кабин машиниста до 360 штук в год. Такой цели планируется достигнуть после завершения программы технического перевооружения на производственной площадке НПО «Вояж» (входит в ГК «Ключевые системы и компоненты», КСК) в Камешково.

В марте 2025 года на предприятии запустили в работу четырехсекционную камеру формования крупногабаритных изделий из стеклопластика. Она позволяет одновременно работать с четырьмя кабинами машиниста для электропоездов и электровозов, выпускаемых предприятиями «Трансмашхолдинга». Заявляется, что новое оборудование увеличит производительность и снизит вредное воздействие на сотрудников за счет улучшенной приточно-вытяжной системе.

Изготовление кабины машиниста на площадке НПО «Вояж». Источник: ГК КСК

Во втором квартале текущего года на площадке планируется ввести в эксплуатацию камеру дробеструйной обработки, окрасочно-сушильную камеру для крупногабаритных изделий и вспомогательное оборудование.

Проект модернизации НПО «ВОЯЖ» реализуется с 2023 года при поддержке федерального Фонда развития промышленности (ФРП). Общий бюджет программы составляет 300 млн руб, из которых: 216,2 млн руб. – льготный заем ФРП, а 83,8 млн руб. – собственные инвестиции ГК КСК. В рамках проекта планируется запуск 23 единиц оборудования, включая камеры, фрезерные центры, логистическое, сварочное, вспомогательное и другое оборудование.

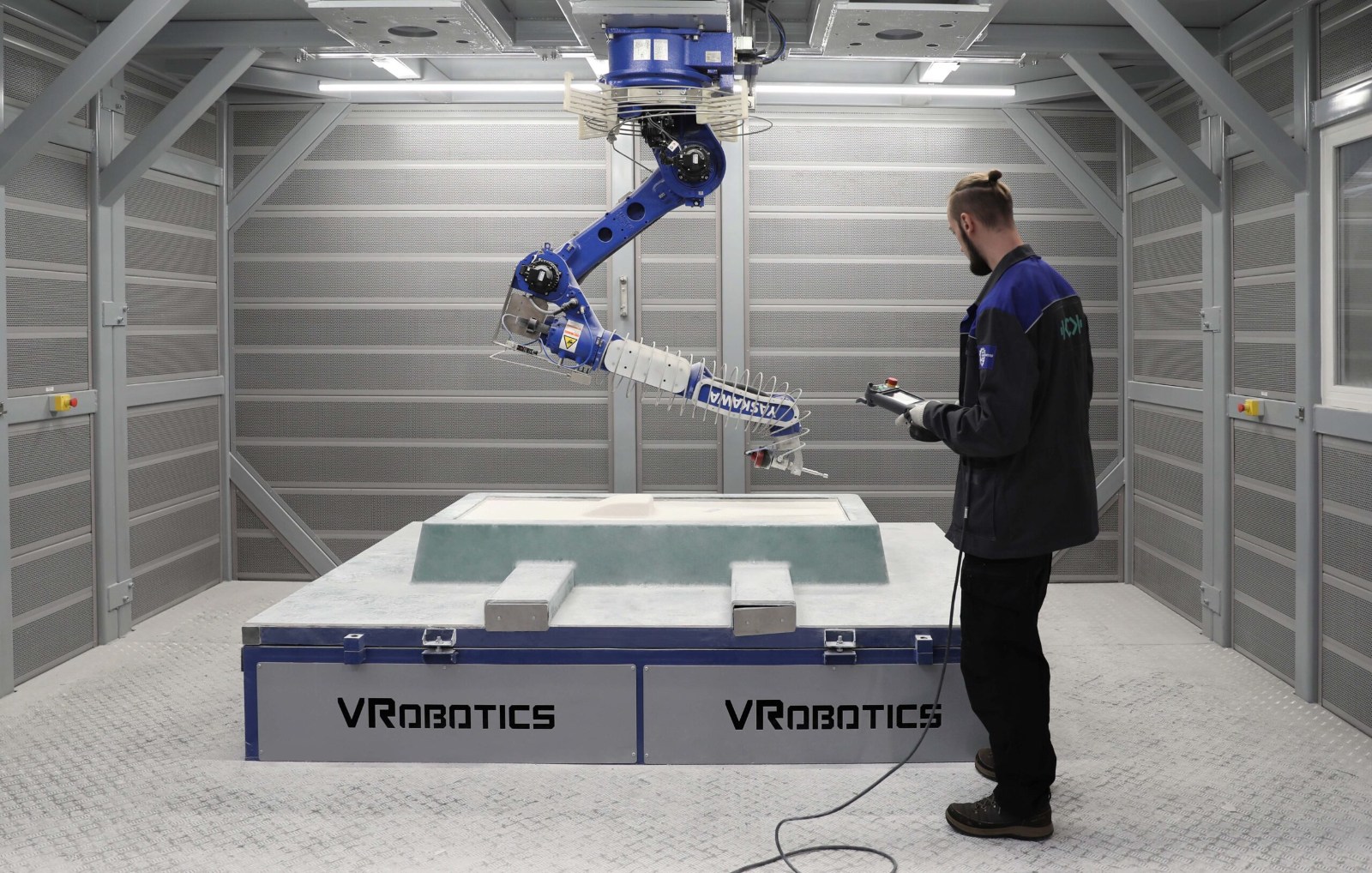

В прошлом году НПО «Вояж» ввело в эксплуатацию роботизированный комплекс водной резки для обработки изделий элементов интерьера из стеклопластика для электропоездов.

Роботизированный комплекс водной резки на НПО «Вояж». Источник: ГК КСК

Использование технологии водоструйной резки минимизирует сколы и дефекты, экономит трудозатраты на разметку и последующую ручную доработку изделия, а также снижает шум и количество промышленной пыли при обработке деталей. Комплекс установлен в отдельной камере, оснащен рукой-манипулятором с режущей форсункой, насосом высокого давления, станцией водоподготовки и блоком управления. Процесс обработки композитных деталей проходит в автоматизированном режиме под контролем оператора.