Перспективы развития производства отечественных арамидных нитей

рубрика: материалы

Арамидные нити или нити, произведенные из ароматических полиамидных полимеров, также известные как арамиды, являются основным типом высокопрочных синтетических волокон. Известные своей отличной прочностью на растяжение, устойчивостью к воздействию высоких температур и износу, а также химической стойкостью, они играют важную роль в различных отраслях, включая авиацию, автомобильную промышленность, защитную одежду и композитные материалы [1].

Арамидные нити или нити, произведенные из ароматических полиамидных полимеров, также известные как арамиды, являются основным типом высокопрочных синтетических волокон. Известные своей отличной прочностью на растяжение, устойчивостью к воздействию высоких температур и износу, а также химической стойкостью, они играют важную роль в различных отраслях, включая авиацию, автомобильную промышленность, защитную одежду и композитные материалы [1].

В СССР были разработаны и ныне производятся в России высокопрочные пара-арамидные нити СВМ, Армос, Русар® и Руслан®. Общий объем производства арамидных нитей в России в десятки раз меньше, чем производится за рубежом. Основными производителями данной продукции являются АО «Каменскволокно» (г. Каменск-Шахтинский, Ростовская область, нити СВМ и Руслан®), АО НПП «Термотекс» (п. Хотьково, нити Русар®), ООО «Лирсот», ООО «Тема-М» (г. Мытищи, нити Армос®).

Аналогичного класса химические волокна Кевлар®, Тварон® и Технора® производят соответственно фирма «DuPont» (США), мощность производства которого несопоставима с российскими производителями и составляет примерно 40 000 т/год; и фирма «Teijin» (Япония) с мощностью производства на сегодняшний день более 27 000 т/год. О создании производства пара-арамидных нитей Heracron® мощностью 2 000 т/год объявил в 2005-м году южнокорейский концерн «Kolon», обещая к 2010-му году выйти на объём 5 000 т/год. В денежном выражении объемы производства фирм «DuPont» и «Teijin» превышают 1 млрд долларов в год. Здесь речь идет об объёмах выпуска собственно пара-арамидной продукции (нити, волокна, пульпа). В изделиях из них объемы производства составляют десятки миллиардов долларов. По оценкам западных экспертов рынок пара-арамидов только в Европе составляет более 40 000 т/год.

Следует отметить, что в мире существуют две принципиально отличающиеся технологии производства пара-арамидных нитей.

Первая — это формование из низкоконцентрированных (4–5% масс.) поликонденсационных растворов (СВМ, Армос, Русар®, Руслан® — Россия; Технора — Япония). Поликонденсационный раствор — это раствор волокнообразующего полимера, являющегося продуктом реакции поликонденсации ароматических диаминов с дихлорангидридом терефталевой кислоты в среде амидно-солевого растворителя.

Вторая — это формование из жидкокристаллических анизотропных высококонцентрированных (18–21%) сернокислотных растворов (Кевлар — США, Тварон — Япония, Херакрон — Южная Корея).

По первой технологии нити формуют непосредственно из поликонденсационных растворов мокрым способом на прядильно-отделочной машине ПН-300-В2 на скоростях не более 16 м/мин, а затем довольно низкопрочные (60–80 сН/текс) свежесформованные нити подвергают упрочнению путём высокотемпературной термообработки под вакуумом. Получают высокопрочные среднемодульные нити пригодные для целей бронезащиты. Для достижения максимального модуля упругости нити подвергают дополнительно операции термовытяжки. Прочность получаемых по этой технологии нитей Русар® и Руслан® достигает 270–300 сН/текс или 530–600 кг/мм2 в микропластике с модулем упругости до 160 ГПа.

По второй технологии синтез полимера ведут в специальных реакторах на несколько иной сырьевой базе таким образом, чтобы полимер непременно выпал в осадок, который затем отфильтровывают, тщательно промывают, сушат, анализируют по ряду основных показателей и упаковывают для отправки на формование. Далее, полимер растворяют в концентрированной серной кислоте при нагревании и формуют на высоких скоростях горячий (70–90°С) жидкокристаллический раствор.

В связи с агрессивной политикой санкций ряда зарубежных стран в отношении России, как никогда остро стоит вопрос увеличения выпуска отечественных арамидных нитей.

Сейчас единственным предприятием, производящим отечественные арамидные нити по высокоскоростной сернокислотной технологии, является ООО “ТЕМА-М” (нити Армалон®).

Производство нитей Армалон® обладает рядом преимуществ перед производством нитей Руслан®, СВМ и Армос, а именно процесс выпуска нити гораздо менее ресурсный, не нуждается в дополнительных технологических операциях таких как термообработка и термовытяжка, скорость формования в 10 раз выше.

Физико-механические характеристики нитей, производимых в РФ приведены в таблице 1.

![Таблица 1. Физико-механические характеристики российских арамидных нитей [2]](/articles/64fad2e04e6d820013864e48/source/reav2l23ihm3ylnlu7c9nu.jpeg)

Таблица 1. Физико-механические характеристики российских арамидных нитей [2]

Все российские арамиды являются высокопрочными и высокомодульными нитями и по этим показателям превосходят зарубежные аналоги.

Основным отличием зарубежных нитей от отечественных помимо способа формования также является различная сырьевая база. Сырье в производстве арамидных нитей является критическим фактором, который может значительно повлиять на качество, стоимость и устойчивость процесса.

Для синтеза полимера как уже было сказано выше, используют ароматические диамины и производные ароматических дикарбоновых кислот. В таблице 2 приведены данные об использовании основного сырья для нитей разных производителей и торговых марок.

![Таблица 2. Исходные компоненты для производства российских арамидных нитей [3]](/articles/64fad2e04e6d820013864e48/source/30kunxxvqx6jr7uytsh5x.jpeg)

Таблица 2. Исходные компоненты для производства российских арамидных нитей [3]

Часть используемого сырья не производится в РФ (пара-фенилендиамин, N,N-диметилацетамид), и с закрытием европейского и американского рынка производители вынуждены осваивать азиатское сырье.

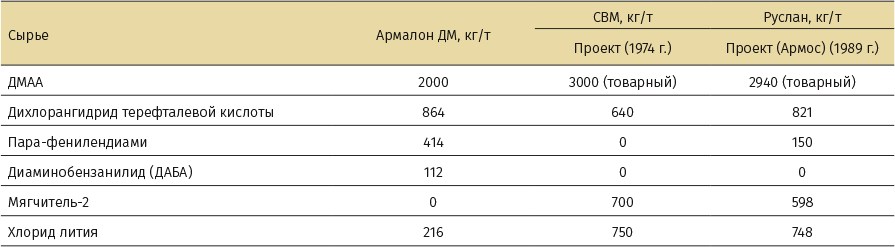

Далее, в таблице 3 рассмотрим материалоемкость производства полимера для выпуска нитей Армалон®, СВМ и Руслан®.

Таблица 3. Материалоемкость производства полимера для нитей Армалон, СВМ и Руслан®

Анализ таблицы 3 показывает, что наименьшая общая материалоемкость (то есть необходимое количество сырья, для выпуска полимера в объеме достаточном для выпуска одной тонны нити) у нитей СВМ, однако, отметим, что в нем самая высокая доля наиболее дорогостоящего мономера мягчитель-2. На втором месте по материалоемкости находится нить Руслан®. Стоит отметить, что при серийном производстве потенциал снижения материалоемкости при производстве нити Армалон® значительно выше, чем у других рассматриваемых нитей.

В настоящее время основной проблемой, препятствующей увеличению выпуска российских арамидов, является несколько факторов, такие как сырьевые, заключающиеся в ограниченном производстве основного мономера мягчитель-2 (нити СВМ, Русар®, Руслан®, Армос), отсутствии российских N,N-диметилацетамида и пара-фенилендиамина и высоком спросе на хлорид лития, который приводит к астрономической стоимости последнего (более 9000 рублей/кг в 2023 году). Также необходимо отметить износ существующего оборудования на российских предприятиях. Так, например, единственному российскому предприятию, выпускающему арамидные нити в более-менее промышленных масштабах, более 45 лет. В настоящее время отсутствуют предприятия по выпуску серийного оборудования для производства, что сказывается на невозможности его обновления и ведет к возрастающим постоянным издержкам на поддержание оборудования в работоспособном состоянии. Таким образом, наиболее перспективным путем продолжения развития и наращивания производства российских арамидных нитей, является увеличение производства нитей Армалон®.