Карбон или мультиаксиалка?

рубрика: материалы

Анализируя технические консультации клиентам компании ООО «Композит-Изделия», было решено подготовить информационный материал с небольшими пояснениями по армирующим материалам, которые представлены на нашем рынке.

Итак, давайте вместе по пунктам разберем, что такое углерод, карбон и чем его заменить.

История начинается со времен российского учёного Д. И. Менделеева, который разработал таблицу химических элементов. Углерод (от лат. Сarboneum) — химический элемент четырнадцатой группы второго периода таблицы, на основе которого строятся большинство органических веществ. Благодаря бурному и успешному развитию науки и технологий ученым удалось синтезировать длинноцепные органические вещества и выделить из них только «углеродный скелет». Дальнейшие успешные работы по оптимизации процессов производства и внедрению полученных материалов в различные отрасли промышленности предоставили нам неограниченный доступ к использованию высокопрочного и легкого материала в виде углеродного волокна и тканых структур на его основе. Изделия на основе углеродного волокна получили название углепластики или карбопластики.

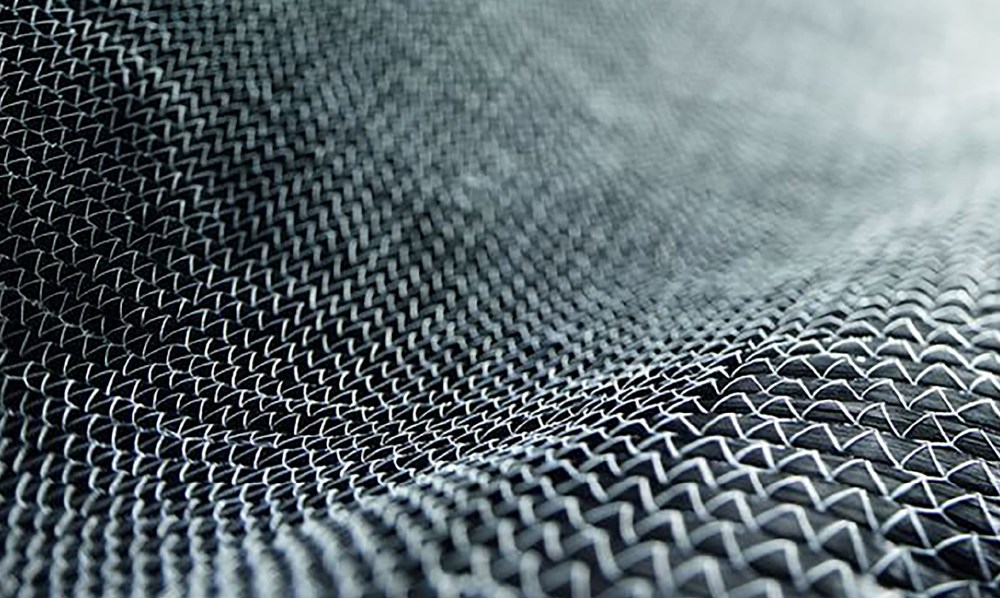

В широких кругах углепластиковые изделия стали набирать популярность с развитием автотюнинга. Любители уникальных и эксклюзивных вещей высоко оценили черный глянцевый с металлическим отливом декор на основе углеродной ткани с необычным плетением, пропитанной прозрачным эпоксидным связующим. Этот популярный рисунок представляет собой стандартное переплетение — саржа 2/2. К слову, оно встречается во многих текстильных материалах как в обычных бытовых тканях, так и в конструкционных. Однако произведенный эффект прочно связал понятие карбон с углеродной тканью саржа 2/2 с поверхностной плотностью 200–245 г/м2.

Стоит признать, что данный вид ткани нашел широкое применение в композитной отрасли не только благодаря эстетике, но и хорошим прочностным показателям. Однако не надо забывать про разнообразие армирующих материалов на основе нетканых структур. Мы расскажем про отдельный их вид — нетканые мультиаксиальные ткани.

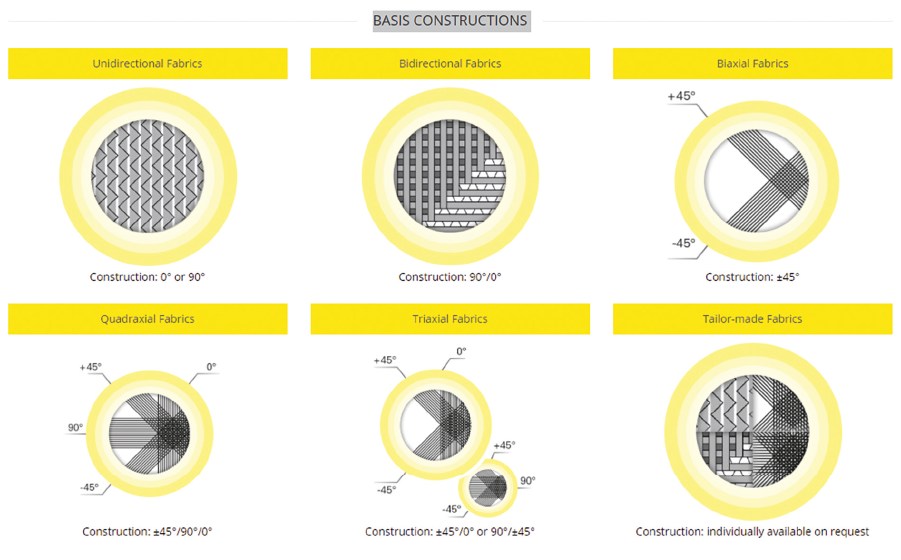

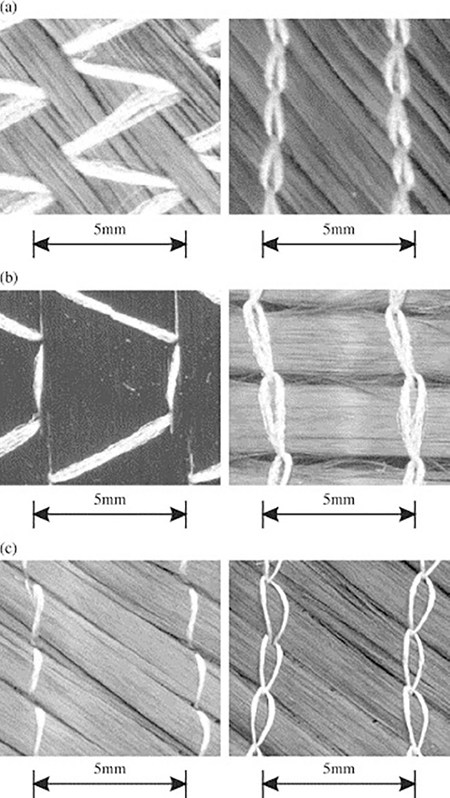

Главным отличием мультиаксиальных тканей по сравнению с классическими ткаными структурами является отсутствие переплетения. Слой мультиаксиальной ткани (МТ) состоит из равномерно вытянутых в одном направлении углеродных или стеклянных нитей. Смежные слои МТ, сложенные друг на друга под определенным углом (+45/−45, 0/90 и так далее), пробиты в перпендикулярном направлении полиэфирной прошивной нитью. Схематично это представлено на изображении ниже.

В зависимости от типа волокна, поверхностного веса и сочетания углов могут быть достигнуты различные механические характеристики. Вариация структурных показателей тканей позволяет создать материал с улучшенными свойствами по проницаемости и драпируемости.

Благодаря безутковой конструкции МТ углеродная нить меньше травмируется во время производства. Как следствие, обладает повышенными прочностными характеристиками в отличие от производства тканей, получаемых на ткацких станках, где УВ проходит длительный путь по различным узлам и направляющим. Максимальная реализация механических показателей исходного волокна в конечном изделии помогает осуществить проекты по созданию высоконагруженных конструкций.

Стоит отметить, что способ производства МТ менее затратный, что положительно сказывается на стоимости конечного продукта. К примеру, при внедрении в состав конструкции готового изделия ПКМ на сырьевой составляющей, относящейся к армирующим материалам, можно получить снижение себестоимости в районе 15%.

Из дополнительных плюсов мультиаксиальных тканей обязательно надо отметить широкий диапазон по поверхностным плотностям. Максимальный предел производства — это ткани с поверхностной плотностью 4000 г/м2. МТ значительно сокращает время технологических операций по раскрою и выкладке материала для набора требуемой толщины изделия.

Каждый технолог, перед которым стояла задача по формованию криволинейных изделий, представляет насколько трудоемко выкладывать армирующий наполнитель в сложные изогнутые элементы конструкции. В такие ситуации на помощь приходят мультиаксиальные ткани, потому что за счет своей нетканой прошитой конструкции они обладают отличной драпируемостью. Благодаря этому отличительному свойству можно экономить как на времени сборки, так и на нервах сотрудников.

Технологии производства ПКМ на основе МТ относятся к различным вариациям вакуумной инфузии, включая RTM и LRTM. Благодаря специфической структуре МТ обладают повышенной проницаемостью и, следовательно, пропитка армирующего материала проходит быстро и с равномерным фронтом течения связующего по всей площади изделия. Изготовление пластика толщиной более 5 мм на основе МТ не представляет сложности, при условии грамотно подобранного режима формования и сборке вакуумного пакета.

Эти преимущества МТ по сравнению со стандартными ткаными структурами позволяют сократить денежные затраты и облегчить ручной труд при серийном изготовлении композитных изделий.

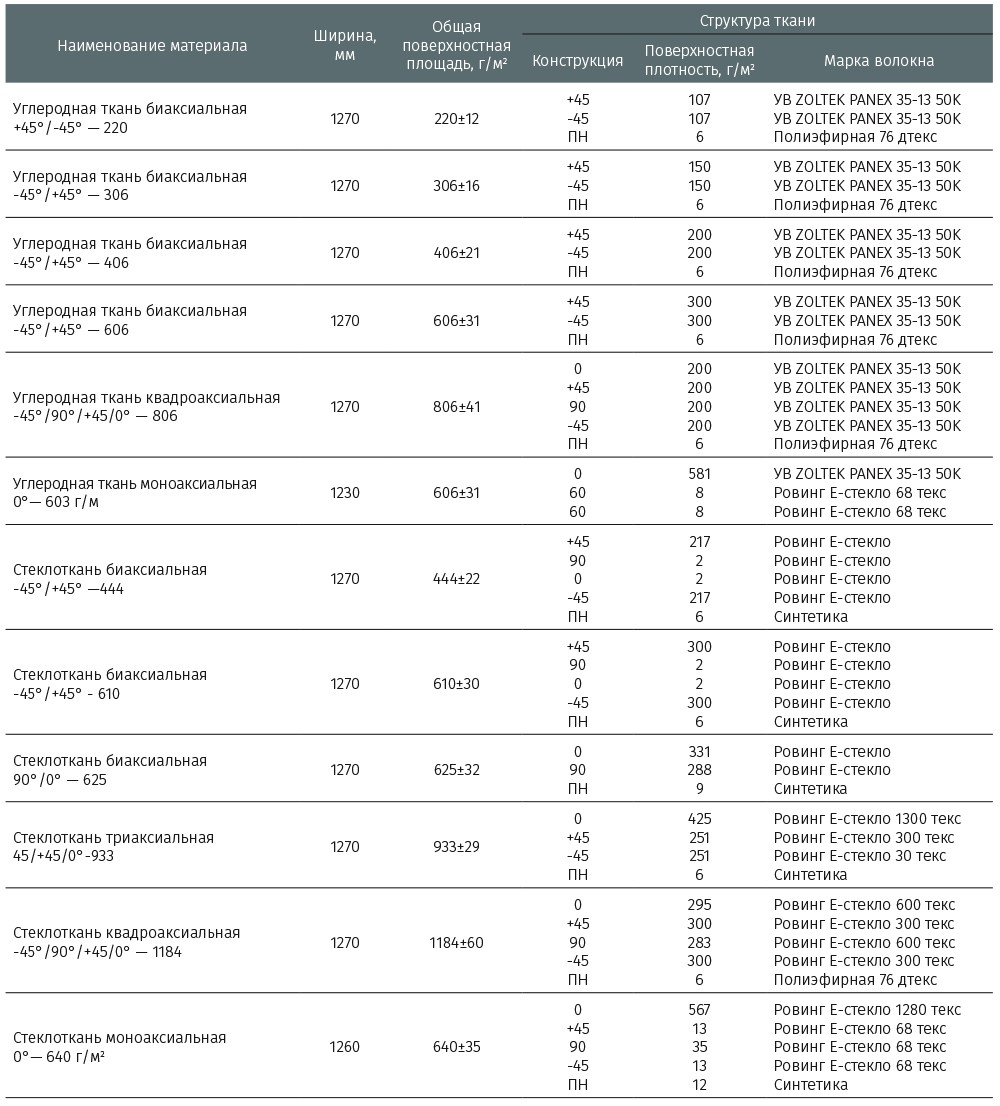

В заключение мы приглашаем Вас посетить наш сайт carbocarbo.ru и ознакомиться с ассортиментом мультиаксиальных тканей на основе углеродного волокна и стекловолокна производства немецкой компании SAERTEX. Базовые поверхностные плотности МТ имеют шаг в 200 г/м2 и пределы с 200 до 800 г/м2 и представлены в таблице ниже.

МТ подходят под эпоксидные, полиэфирные и винилэфирные связующие.

Материал находится в наличии на нашем новом складе по адресу Московская область, п. Нахабино, ул. Институтская, д. 1. Информацию о стоимости и дополнительные консультации получите у наших сотрудников.