Nexam Chemical, NCC, разрабатывает решение для производства термостойких композитов

рубрика: материалы

Высокотемпературная система смол Neximid компании Nexam Chemical может работать при температурах до 400°C, расширяя границы применения композитов в более сложных областях применения, которые ранее были невозможны.

Национальный центр композитов (НКЦ) (National Composites Centre, NCC, г. Бристоль, Великобритания) в сотрудничестве с Нексам Кемикал (Nexam Chemical AB, Ломма, Швеция) успешно изготовил композит с использованием высокотемпературной смолы, предложив решение проблемы использования передовых материалов в компонентах, которые должны выдерживать экстремальные температуры.

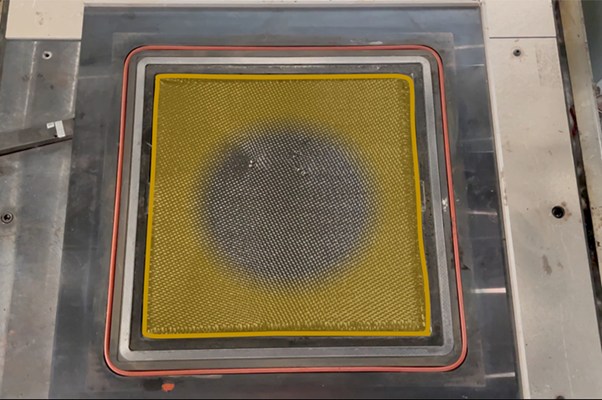

Фото: NCC, Nexam Chemical

Сообщается, что междисциплинарный опыт НКЦ в области крупносерийного производства, оснастки, проектирования, материаловедения и моделирования потоков помог решить производственные проблемы, возникающие при повышенных температурах, и доказал, что композитные детали могут быть изготовлены с использованием смолы. По словам НКЦ, эта разработка позволяет промышленности использовать преимущества композитов в элементах, которые сильно нагреваются, таких как горячие секции авиационных двигателей и корпуса электрических батарей, что раньше было невозможно.

На протяжении всего исследования группа специалистов использовала новую систему смол Нексам Кемикал, Нексимид (Neximid). Произведенный в Великобритании Нексимид может работать при температурах до 400°C, что выше, чем почти у всех других полимерных систем, сообщает НКЦ. В то время как трансферное формование смолы (RTM) обычно проводится при температуре около 120 ° C, благодаря разработке специального высокотемпературного оборудования, включая уникальную конструкцию инструментов и высокотемпературные уплотнения, НКЦ удалось поддерживать температуру смолы выше 250 ° C на протяжении всего процесса впрыска, что позволяет сочетать способность смолы выдерживать высокие температуры с высокой температурой обработки для конечного продукта, который теперь может выдерживать гораздо более высокие температуры, чем предыдущие композиты.

На протяжении всего процесса компания НКЦ, входящая в состав программы High Value Manufacturing Catapult, также продемонстрировала, что система смолы безопасна и не выделяет высоких уровней токсичных газов, которые могут выделять другие полиимидные смолы.

«Возможность производить композиты из углеродного волокна с использованием системы высокотемпературной смолы, производимой в Великобритании, — это огромный шаг вперед, позволяющий промышленности внедрять передовые материалы в компоненты, которые раньше не могли использовать их преимущества», — говорит доктор Дэвид Кинг, инженер-исследователь. в НКЦ. «Отличная тепловая способность материала расширяет границы применения композитов в более требовательных областях. Основываясь на новых подробностях этой расширенной возможности, мы уже работаем с отраслевыми клиентами над новыми приложениями для композитных деталей и рады дальнейшему развитию наших высокотемпературных возможностей RTM путем тесного сотрудничества с Нексам Кемикал и другими партнерами».

По словам Бойда Кушинга, специалиста по развитию бизнеса Нексам Кемикал в Великобритании и Ирландии, компания с нетерпением ждет встречи с промышленными партнерами, которые могут заинтересоваться ее смолой Нексимид шотландского происхождения, не относящейся к ITAR, для применения в аэрокосмической и оборонной промышленности, которым нужны высокоэффективные детали из композитных материалов.

После этого успешного сотрудничества компания Нексам Кемикал присоединилась к НКЦ в качестве аффилированного члена малого и среднего бизнеса, открыв путь для дальнейших проектов, которые помогут промышленности использовать высокотемпературные RTM в своих интересах.