Сравнительные свойства полиэфирных и эпоксидных смол и композитов на их основе

рубрика: материалы

В течение более 40 лет в СССР основными видами термореактивных смол и связующих на их основе были феноло- и аминоформальдегидные конденсаты. Общий объём производства фенопластов и аминопластов превышал 500 000 тонн/год, а ассортимент производных материалов — пресспорошков, слоистых пластиков, стекловолокнитов и других, составлял несколько тысяч видов.

Основными недостатками феноло- и аминоформальдегидных связующих при их применении была необходимость использования высокой температуры отверждения (свыше 130–170ºС ) и удельного давления при формовании изделий (от 200 до 500 кг/см2 ), а также выделение токсичных летучих компонентов в процессе отверждения.

Серийное производство полиэфирных стиролсодержащих смол вызвало настоящий бум в производстве малых судов, лодок и других изделий. Производителей привлекала кажущаяся простота применения низковязких стиролсодержащих полиэфирных связующих: возможность изготовления изделий ручным способом при t +20°С и сравнительно невысокая стоимость, которая достигалась за счёт введения сшивающего мономера, дешёвого стирола, составлявшего примерно половину связующего. Следует отметить, что дешевизна стирола была достигнута не за счёт простоты технологии изготовления, а в результате создания крупнотоннажного производства, с применением стирола в качестве сырьевого компонента при производстве бутадиен-стирольного каучука.

Широкое применение полиэфирных смол в странах Западной Европы при изготовлении различных крупногабаритных изделий методом контактного формования — катеров, яхт, мебели, дачных домиков, летательных аппаратов и т.д., привлекло внимание отечественных специалистов, и аналогичные серийные производства появились и в СССР.

Однако материалы на основе полиэфирных смол не смогли вытеснить фенопласты и аминопласты, так как последние превосходили их по эксплуатационным характеристикам: упруго-прочностным, теплофизическим и химстойкости.

После изготовления в СССР первого в мире боевого стеклопластикового корабля на основе стиролсодержащих полиэфирных связующих, применение последних стало вызывать большие вопросы. Входящий в состав большинства полиэфирных связующих (от 30 до 40%) стирол-мономер, показал себя крайне опасным для здоровья человека компонентом, обладающим канцерогенным, нервно-паралитическим и раздражающим действием, нарушающим жизнедеятельность важнейших внутренних органов. Кроме того, обитаемые помещения, изготовленные из полиэфирных стиролсодержащих пластиков, оказались непригодными для длительного пребывания человека из-за постоянного выделения стирола из отверждённого пластика. Через полгода пребывания в таких помещениях у людей наблюдался кашель с кровяными выделениями, после чего приказом Министра судостроительной промышленности Бутомы применение стиролсодержащих полиэфиров в судостроении было запрещено.

В связи с указанным, в СССР был введён жёсткий ПДК на стирол в помещениях — сначала 50 мг/м3, а затем 5 мг/м3. Однако такой ПДК трудно обеспечить.

Появление производства эпоксидных смол и проведённые фундаментальные исследования композитов на их основе показали возможность полной замены полиэфирных связующих на эпоксидные.

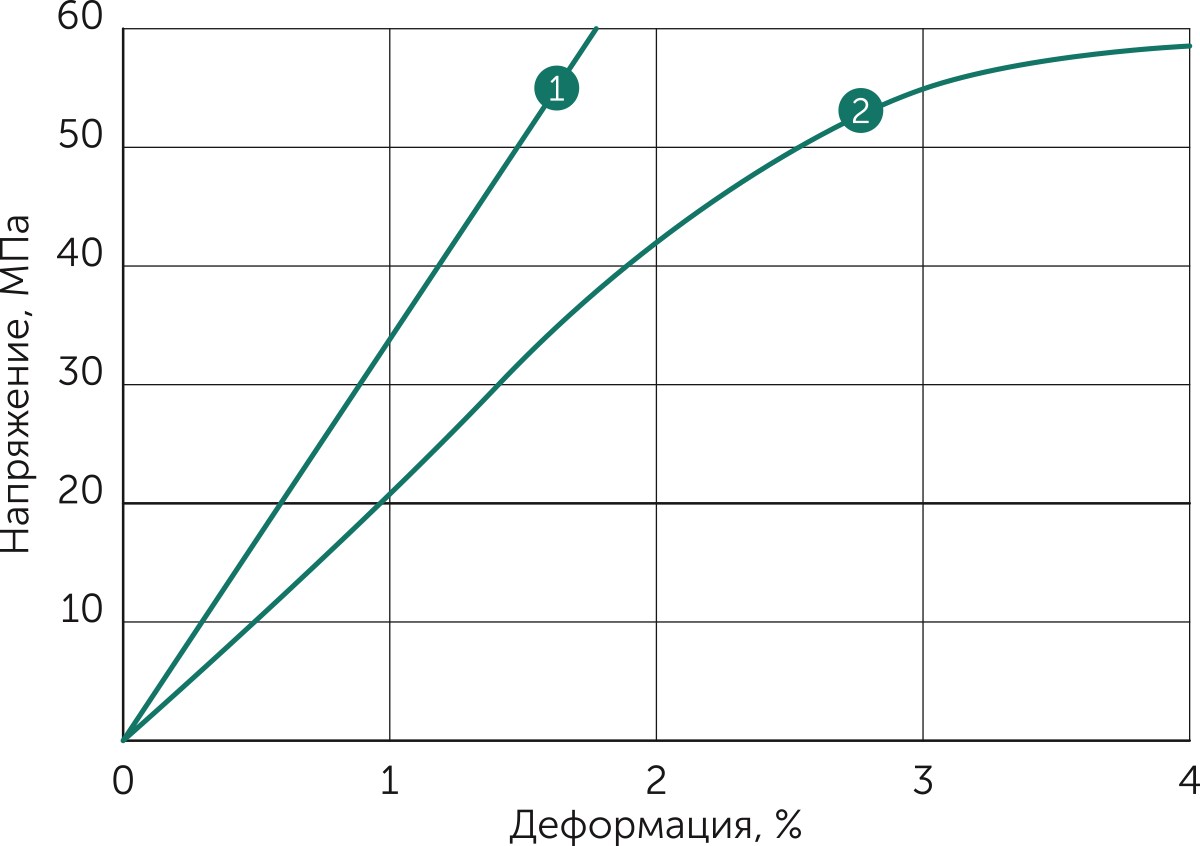

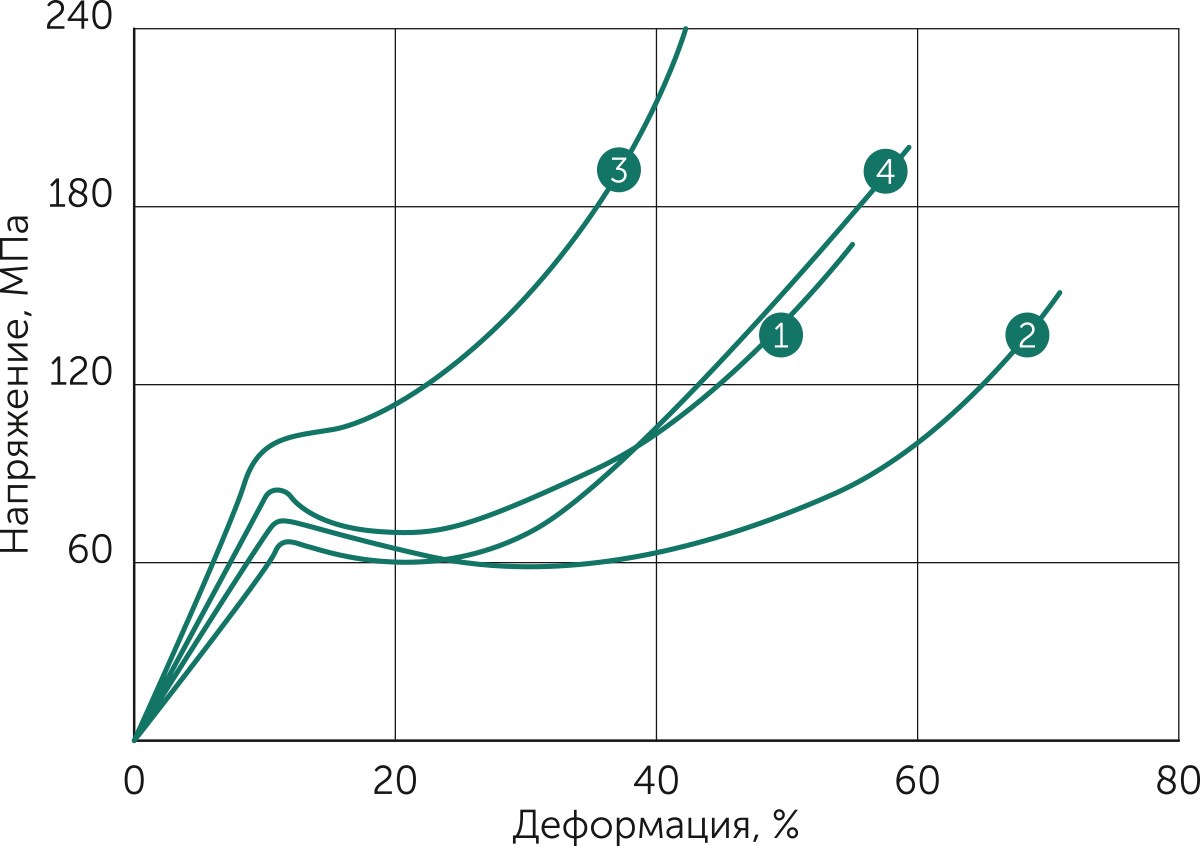

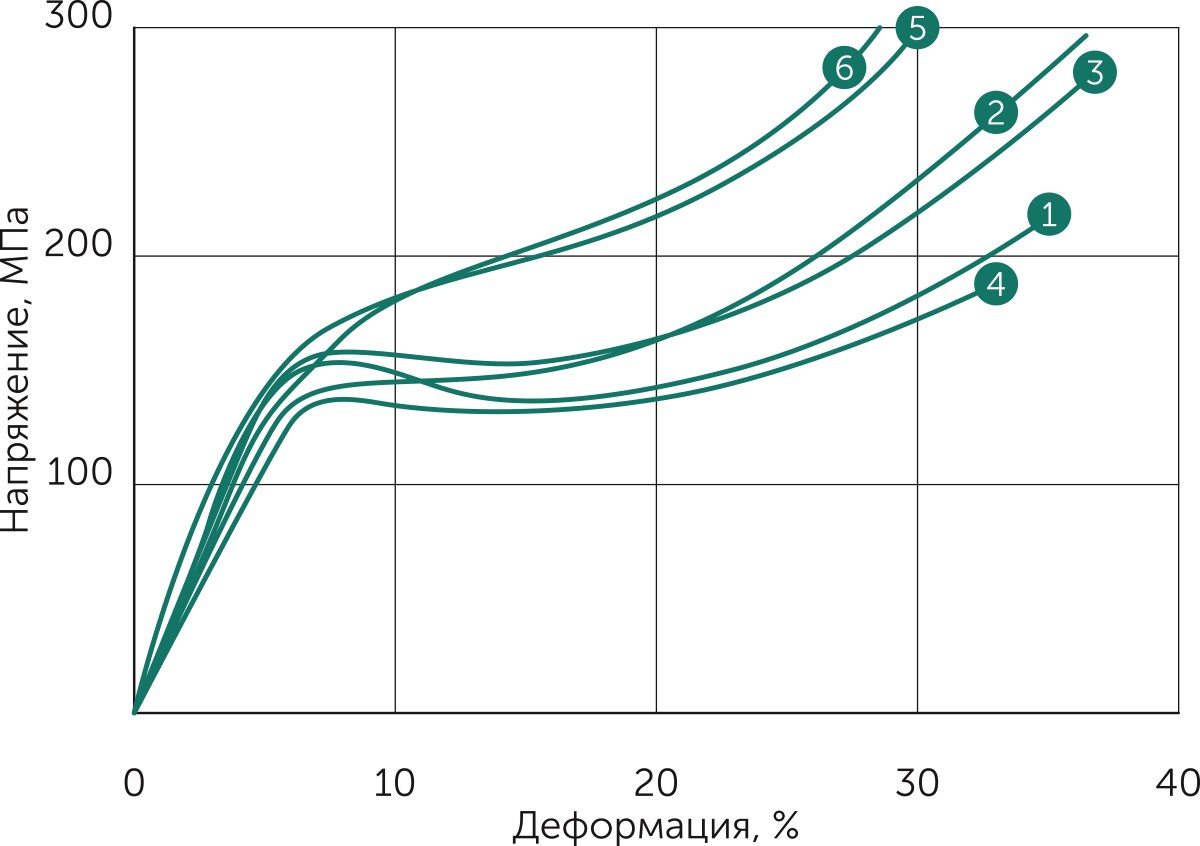

Эксплуатационные характеристики эпоксидных полимеров и композитов на их основе несоизмеримо выше полиэфирных. На рисунках 1–4 показаны упруго-прочностные показатели отверждённых полиэфиров, приводимые их разработчиками (З. Э. Михайловой и А. Н. Седовым), и показатели некоторых видов отверждённых эпоксидных полимеров.

Рисунок 1. Диаграммы растяжения смол: 1 — ПН-15, 2 — ПН-8

Рисунок 2. Диаграммы сжатия полиэфирных смол: 1 — ПН-1, 2 — ПН-1 после длительного пребывания в воде, 3 — связующее 911 МС, 4 — ПН-3

Рисунок 3. Диаграммы деформирования эпоксидных полимеров при растяжении: 1 — УП-652, 2 — УП-635, 3 — РЭС-3, 4 — ЭД-20, 5 — УП-610 + Э-181, 6 — УП-610

Рисунок 4. Диаграммы деформирования эпоксидных полимеров при сжатии:

1 — УП-652, 2 — УП-635, 3 — РЭС-3, 4 — ЭД-20, 5 — УП-610 + Э-181, 6 — УП-610.

Испытания были проведены в Институте механики Украинской АН в 70–80-х годах, который являлся головной организацией по этой тематике в СССР.

Из приведённых графиков видно, что предел текучести при сжатии у отверждённых смол типа ПН-1 и ПН-З находится на уровне 60МПа, а у эпоксидных полимеров приближается к 200 Мпа. Разрушающее напряжение при сжатии соответственно 150–200 МПа у полиэфирных смол и 250–300 МПа у эпоксидов. Примерно такие же различия в показателях у полиэфирных и эпоксидных полимеров по прочности при растяжении.

Показатели адгезионной прочности к полярным материалам (стеклу, керамике, металлам и другим) у эпоксидных полимеров в 3 раза выше, чем у полиэфирных. Поэтому разница в прочностных показателях в пользу эпоксидных стеклопластиков по сравнению с полиэфирными ещё больше. Предел прочности при статическом изгибе полиэфирных и эпоксидных текстолитов на основе стеклоткани сатинового переплетения достигает на полиэфирных связующих 500–650 МПа, а на эпоксидных — 1400–1600 Мпа.

Ещё больше разница в деформационной теплостойкости полиэфирных и эпоксидных полимеров. По данным разработчиков полиэфирных смол, теплостойкость по Мартенсу полимера на основе смолы ПН-1 составляет 45–55°С, а на основе ПН-6 и ПН-62 (наиболее теплостойких) — 60–70°С. Кузова автомобилей, изготовленные из стеклопластиков на основе полиэфиров, в условиях юга России под солнечным воздействием становились мягкими, как брезент. Отдельные виды эпоксидных полимеров достигают теплостойкости по Мартенсу до 320°С.

Промышленностью разных стран выпускается 200 видов эпоксидных смол и более 300 видов отвердителей, почти все они выпускались в СССР. Как правило, абсолютное большинство эпоксидных смол не содержит летучие компоненты. Отдельные из них, в основном твёрдые, такие как эпоксидированные новолаки (смола марки ЭН-6) или высокомолекулярные эпоксидные смолы марок ЭД-8, Э-4, Э-49, Э-05, относятся к безвредным веществам, лишь некоторые могут вызывать контактную аллергию при соприкосновении с кожей человека, но путём модификации их можно переводить в безопасное состояние.

Среди множества отверждающих компонентов для эпоксидных смол есть и такие, которые применяются в качестве лекарства, например пара-аминобензолсульфамид (стрептоцид белый), 4,4´- диаминодифенилсульфон, салициловая кислота и другие. Отвердители, вызывающие раздражение кожи — алифатические амины, обычно переводят в нетоксичные аддукты.

В отверждённом состоянии эпоксидные полимеры совершенно безвредны. Впервые они были разработаны Швейцарской фармокопейной фирмой Циба для изготовления зубных пломб и протезов, а также для склеивания костей при переломах. Эпоксидные наливные полы, как самые безвредные, рекомендованы международной организацией здравоохранения для применения в детских и лечебных учреждениях. Любые области применения полиэфирных смол могут с большой технической и гигиенической эффективностью переведены на применение эпоксидов.

За последние 20 лет накоплен большой опыт эксплуатации эпоксидных композитов. Стеклопластиковые трубы из эпоксидного связующего Этал-370 (изготовитель — «Завод стеклопластиковых труб» город Актау, Казахстан) эксплуатируются в контакте с горячей сернистой нефтью Т до 105°С уже более 12 лет. Стальные трубы в этих же условиях разрушаются через 1,5 года. Стеклопластиковые трубы из связующего Этал-370Т в системе ЖКХ (г. Сарапул) эксплуатируются при воздействии перегретой воды Т 130–150°С уже более 8 лет.

Стеклопластиковые трубы для геофизических исследований глубинных скважин из разработанного авторами связующего выдержали 10-суточное пребывание в автоклаве под давлением 1000 атмосфер и температуре солёной воды скважин +200°С.

Полиэфирные смолы, как правило, дешевле эпоксидных.

Вопрос экономической эффективности применения эпоксидов решается при грамотном инженерном подходе. При изготовлении катера из стеклопластика на основе эпоксидных связующих при уменьшении толщины стенок в 2 раза, прочность и срок службы будет выше, чем при применении полиэфирных связующих. Расход армирующего материала и трудозатраты, соответственно, сократятся в 2 раза, и указанные факторы перекроют разницу в цене между полиэфирным и эпоксидным связующим.

При применении полиэфирных и эпоксидных связующих необходимо также учитывать устойчивость к агрессивным средам и климатическому воздействию. Полиэфирные полимеры полностью разрушаются в щелочной среде, а эпоксидные с аминными отвердителями выдерживают даже кипячение в щелочах.

Большинство эпоксидных полимеров лучше противостоят воздействию кислот, тем более воздействию воды, особенно при повышенных температурах.

Устойчивость к ультрафиолету эпоксидных полимеров различается в зависимости от их химической структуры. Эпоксидные полимеры с преобладающим содержанием в структуре бензольных ядер, как и полиэфирные, ограниченно устойчивы к УФ излучению.

По данным американских исследователей, полимеры на основе циклоалифатических эпоксидных смол ЦАЭС выдерживают воздействие солнечного облучения в условиях Флориды (тропики) более 20 лет.

По данным японских исследователей, не менее 30 лет устойчивы к солнечному воздействию эпоксидные полимеры с триазиновым циклом на основе эпоксициануратной смолы, выпускавшейся в СССР под маркой ЭЦ, близкие по структуре к меламиноформальдегидным полимерам. Такие полимеры являются негорючими, с определёнными отвердителями выдерживают длительное (до 2000 часов) воздействие температуры +300°С, обладают высокой дугостойкостью. К тому же для производства последних, в отличие от полиэфирных смол, имеется неограниченная сырьевая база. Исходным сырьём для получения эпоксициануратных смол является циануровая кислота, представляющая собой тример мочевины (карбамида), выпускаемого миллионами тонн. Эпоксидирующим агентом для эпоксидных смол, кроме ЦАЭС, является эпихлоргидрин, получаемый из попутного газа при нефтепереработке, который до настоящего времени по большей части сжигается, загрязняя окружающую среду. Для получения ЦАЭС также имеется неограниченная сырьевая база. Многие компоненты для производства ЦАЭС являются побочными продуктами нефтехимии, например: дициклопентадиен, винилциклогексен или лимонен, в основном сжигаемыми в качестве компонентов печного топлива. Будучи проэпоксидированы, например надуксусной кислотой (смесь уксусной кислоты и перекиси водорода) или активированным кислородом, они образуют диокиси, именуемые ЦАЭС, с содержанием эпоксидных групп до 55%, которые при отверждении образуют полимеры с длительной теплостойкостью +300°С, неограниченно устойчивые к солнечному облучению.

Таким образом, остановка за умелыми организационными мероприятиями, позволяющими создать крупнотоннажное производство эпоксидов, и в сочетании с армирующими волокнами, например углеродными, создать мощное производство композитов, превосходящих по упруго-прочностным показателям металлы.

Статья была опубликована в номере 2 (71) 2017.