Обзор и классификация разделительных составов. Секреты эффективного применения

рубрика: материалы

Тема эффективного использования разделительных составов является актуальной для каждого «композитчика». Поэтому в данной статье я хочу поделиться опытом применения наиболее известных марок разделителей, используя конкретные примеры из своей практики. Для удобства в тексте будут не оригинальные названия материалов, а их русскоязычные транскрипции. Все специалисты их знают, и, думаю, ошибки, связанные с этим, исключены.

Наиболее используемые в русскоязычном пространстве виды и марки разделителей:

- спиртовые разделители на основе винилового спирта («СР», «Кра-5», «Норслип», «Акмосан 82-177» и другие);

- восковые разделители («Желтый Воск», «Голубой Воск», «ИЖВАКС» и другие);

- перманентные разделители («Локтайт», «Зайвакс», «Экстенд» и другие);

- новые марки разделителей на основе водных эмульсий и просто новые заменители существующих. Они в моих многочисленных экспериментах показали себя не лучше, а зачастую хуже проверенных годами, в том числе, в сравнении «цена-качество». Ничем особенным, кроме заявленной производителями «экологичности» (те, что на основе водных эмульсий), данные разделители не отличились. Поэтому, пожалуй, пункт номер четыре я уберу из своего повествования.

Дело в том, что одно лишь знание марки правильного разделителя не гарантирует 100% успех от его применения. Из перечисленных здесь разделителей многие пользуются абсолютной популярностью у одних производителей, и совершенно не используются другими. И связано это не с реальными качествами разделителей, а с умением их применять.

В статье я хочу описать успешный опыт применения конкретных материалов для определенных целей, основываясь на своей практике. Надеюсь, что этот опыт будет полезен не только мне.

Сразу хочу оговориться, что делая как я, вам придется проигнорировать многие рекомендации производителей разделителей, так как большинство рекомендаций пишется «для среднего уровня» владения теоретическим материалом. А в данной статье, я хочу представить читателям, так сказать, высший уровень этого владения.

1. Спиртовые разделители

Все спиртовые разделители изготовлены на основе поливинилового спирта и используются для так называемой «обкатки зеленых матриц (форм)».

В основном современные матричные материалы и их штатное применение избавляют вас от этой «зеленой обкатки». Во всяком случае, мне такое никогда не пригодилось. Но я делал такую обкатку из-за каприза «продвинутого и начитанного» руководства. После шлифовки и, если надо, полировки матрицу нужно искупать в растворе синтетического моющего средства (далее СМС). Не жидкого мыла, а именно средства для мытья посуды, которое эффективно расщепляет жиры, нанесенные руками обработчиков на поверхность матрицы.

Мыть нужно тщательно, с мочалочкой. Потом матрицу моют без СМС и сушат феном. Затем наносят штатный порозаполнитель. Например, если планируется применять разделитель «Локтайт», наносят порозаполнитель «Локтайт ФМС». Применял я порозаполнители и с разделителями разных марок, например «Сейлер Зайвакс» с разделителем «Локтайт 770 НЦ». Никаких отрицательных моментов не наблюдалось, все работало как надо. Здесь нужно понимать, что качество порозаполнения зависит не от марки порозаполнителя, а от того, забиты ли поры поверхности матрицы потожировыми отложениями с рук или силиконом от несоответствующей полировальной пасты (прим. автора: автомобильные полироли для матриц — НЕ ПРИМЕНЯТЬ!). Если да, то и держаться порозаполнитель и, возможно, разделитель не будут. А, следовательно, первые съемы матрицы до окончательной «обкатки» будут затрудненными, а иногда и просто — фатальными.

После того как вы нанесли штатный порозаполнитель и штатный разделитель согласно инструкции производителя, скорее всего матрица будет работать нормально. Если за собой вы чувствуете «недоработку» в виде долгого отверждения матричного геля при изготовлении или вялой реакции полимеризации основной толщины матрицы, то лучше перестраховаться. При неполной полимеризации стирола (из-за ваших неправильных действий) возможно «выпотевание» непрореагировавшего стирола на лицевую сторону матрицы. Разделительный слой в этом месте, естественно, будет разрушен, и матрица сополимеризуется с изделием.

Тогда для страховки напыляем любой спиртовой разделитель на обработанную штатным разделителем поверхность. Естественно, у вас без вдумчивого подхода ничего не получится. Вы увидите, как красиво наносится спиртовой разделитель, и захотите создать сверкающую глянцевую поверхность, но спиртовой разделитель при слишком щедром орошении начнет оплывать некрасивыми потеками. А при просто щедром — станет собираться в крупные капли со многими просветами между ними. Так себя не ведет только один спиртовой разделитель — «ИЖВАКС», и только на основном разделителе «ИЖВАКС». По этой причине его можно не только успешно напылять, но и наносить тряпочкой, как страховочный слой при обкатке «зеленых матриц». Подробнее вы можете узнать об этом непосредственно у производителя данного продукта.

Если вы не являетесь счастливым обладателем этих отечественных составов, а пользуетесь импортными, то у вас один путь — напылять виниловый спирт «туманчиком» из хорошего пульверизатора серии САТА с соплом 0,8–1,2 мм. Напылять нужно так, чтобы микро-капли на поверхности, засыхая, не сливались между собой. Вы по кругу обходите матрицу и напыляете слой за слоем до полного удовлетворения конечным результатом: поверхность должна стать равномерно матовая, но при этом сухая. Далее возможны два варианта.

Первый — можно начать напылять пожирнее, чтобы капли спирта начали сливаться. Потому что вы с самого начала сделали все правильно и нанесли первые слои именно «туманчиком», теперь этот сплошной слой уже не будет скатываться в капли, будет так и высыхать ровным слоем. Чудо, не правда ли?

И второй вариант — продолжить напылять «туманчиком», и тогда капли спирта начнут укрупняться, превращаясь в красивую равномерную шагрень. Это приведет к тому, что первые изделия с матрицы будут не гладкими, а шагреневыми. Данный способ нанесения плавно подводит нас ко второму назначению спиртового разделителя — для создания «одноразовой» шагрени.

Обкатка «зеленых матриц» предполагает, что изделия в/на них прогреваются до 40–60°С, при этом непрореагировавший стирол из матриц испаряется или связывается (полимеризуется). Если у вас изделия не нагреваются до этой температуры, то никакой «зеленой обкатки» не происходит. Также при обкатке поры матрицы запечатываются штатным порозаполнителем, и разделитель «стеклуется» на ее поверхности. Таких «зеленых обкаток» можно провести 2–3. При этом, после каждого снятия изделия, вы смываете виниловый спирт водой (штатный разделитель при этом не смывается), сушите форму феном и наносите согласно инструкциям к применению 1–2 слоя штатного порозаполнителя и 3–4 слоя штатного разделителя. Потом снова напыляете спиртовой разделитель «туманчиком» и далее, как описано выше. И заливаете (формуете) изделие. Это для того, чтобы не выбрасывать сделанную вами не по технологии матрицу, например, за 40 000 рублей, а вернуть ее в дело, чтобы она «дозрела». Качественно сделанная матрица в этих манипуляциях не нуждается.

Имейте в виду, что статическое электричество действует на спиртовой разделитель, как и на пыль, и на гелькоут. Поэтому, если у вас есть проблемы с образованием своеобразного рисунка из капелек на матрице при напылении, озадачьтесь одним из способов преодоления данного фактора:

- приобретением специального антистатического пистолета. Это устройство заряжает воздух, проходящий через него, в заряд, находящийся на поверхности матрицы. При обдувании формы таким устройством сдуваемая с нее пыль не возвращается обратно, и распределение наносимого материала становится равномерным, а не в виде «морозных узоров»;

- используйте антистатические салфетки для превентивного обтирания матриц перед нанесением;

- применяйте антистатический гелькоут для изготовления матриц;

- регулируйте влажность в помещении. Нормальная влажность 50–70%. При влажности больше этих показателей ухудшается отверждение полиэфирных материалов. А влажность 40% и ниже ведет к резкому возрастанию действия статических зарядов.

Если высохший слой спиртового разделителя становится шероховатым и ворсистым, значит у вас в помещении пыльно, или грязь попала в емкость, где он хранится. Напылять разделители нужно в стерильных условиях и никогда не допускать их загрязнения в емкостях. Естественно, когда спиртовой разделитель жидкий, он имеет больший объем, и вся грязь тонет в слое, а когда он высыхает, и проявляется это «чудо».

Важно отметить, что когда вы снимите изделие с матрицы, обработанной спиртовым разделителем, оно будет блестящим и совсем не шагреневым, а еще оно будет липнуть к влажным рукам. Все это из-за того, что пленка водорастворимого разделителя перенеслась на изделие. И матрицу, и изделие после спиртового разделителя нужно мыть теплой водой и вытирать насухо, только тогда вы увидите истинную его поверхность!

И вот мы подобрались к третьему назначению спиртового разделителя — для разделения моделей с поверхностями из автошпаклевки.

Сколько возражений от педантов, следующих инструкциям производителей, было выслушано мною по этому поводу! У меня один ответ: у меня получается так, как нужно, а у вас по инструкциям — нет. Что тут еще объяснять?

В нашей работе, чтобы создать новую матрицу/форму, нужна первичная формообразующая поверхность. Это может быть болван из МДФ (прессованный картон) или модельного пластика (что предпочтительнее), изготовленный на хорошем (опять же предпочтительнее) или не очень (потребуется много автошпаклевки) станке ЧПУ. Или просто чужое изделие с установленной вами на него отбортовкой из ламинированной древесно-стружечной плиты, которое вы решили «спионерить» у более успешного конкурента, исправив при этом «Вселенскую несправедливость» по отношению конкретно к вам.

Копировать друг у друга изделия придумано давно, и не мной. Это, так сказать, любимая народная забава. Поэтому прибегать к этому способу или нет — решать вам. Мне хотелось бы, чтобы потребители композитных изделий не страдали от покупки низкосортных реплик чьей-то неплохой идеи.

Поэтому должен вас предупредить, что «пионерить» форму с готового изделия нужно с умом. Во-первых, изделие имеет усадку по отношению к матрице примерно 1–2 мм на каждые 70–80 см по любой стороне. Чем сторона длиннее, тем больше усадка. Это относится и к литьевым, и к формованным изделиям. Если для вас критичны внешние размеры изделия, придется нашпаклевать эти украденные усадкой миллиметры. Во-вторых, изделия зачастую имеют нежелательные деформации по сравнению с матрицами/формами, в/на которых они изготовлены. Особенно, если это литьевые изделия, особенно — мойки с длинным крылом. Что проявляется как кривизна поверхностей, которые должны быть ровными. Таким образом, если вы не хотите в своей форме расширить и углубить эти деформации, которые станут видны невооруженным глазом, вам придется искривления на изделии-доноре зашпаклевать. И придется зашпаклевать просверленные на изделии отверстия и фрезеровку по периметру, а, возможно, и нарастить край изделия по периметру из автошпаклевки. А еще, чтобы вы выиграли любой суд по претензии правообладателя эксклюзивной модели, нужно изменить это изделие хотя бы на пару декоративных проточек. И тогда в Вашем случае будет так, как сказал Фестер Адамс: «Ничего не удалось доказать». (Примечание автора: ни к чему не призываю, просто знаю законодательство) Таким образом, вы дорабатываете изделие — донор формы. И в умелых руках такая доработка может даже улучшить первоначальную задумку создателя.

В результате мы получаем формообразующую поверхность для создания матрицы, на 30–80% покрытую автошпаклевкой. Вот здесь я должен открыть для вас ту самую «горькую правду»: никакие восковые и перманентные разделители не способны победить автошпаклевку! Эта глинистая масса успешно поглощает все, что придумано отечественным и импортным химпромом. Сформованная матрица всегда будет прилипать, какой бы разделитель вы не использовали.

Так как же нам, борцам с «Вселенской несправедливостью» получить для себя «спионеренную» матрицу?

Выход есть. Их даже два. Один, правда, не очень привлекательный: использовать топкоут для модельных работ, который предлагают многие фирмы — изготовители полиэфирных смол. Тогда вам нужно заматовать наждачной бумагой Р150–Р200 всю поверхность изделия и покрыть её модельным топкоутом. При этом размеры изделия увеличатся на 0,7–1,2 мм в каждую сторону. А еще вам придется провести несколько дней в тяжелом труде, выравнивая после этого нанесения шагреневую поверхность наждачными бумагами с зерном: Р100, Р220, Р400, Р1000. Если вы проточитесь до автошпаклевки, придется покрыть изделие топкоутом заново и опять шлифовать. Потом надо будет обработать поверхность разделителем (восковый или перманентный — не важно) и формовать матрицу. Матрица успешно снимется с формообразующей поверхности.

Но для «продвинутых» борцов с «Вселенской несправедливостью» есть другой более быстрый путь. Отшпаклеванную и выровненную шлифовкой поверхность изделия-донора покройте слоем спиртового разделителя, который можно распылить или, как было уже описано выше, нанести вручную. Поверх него нанесите 1–3 слоя воскового разделителя и растирайте его после каждого нанесения. Да-да, это камень преткновения для педантов, привыкших, следуя инструкциям, наносить спиртовой разделитель только поверх воска. Здесь всё наоборот. На отшлифованную и обезжиренную поверхность изделия сплошняком наносим спиртовой разделитель при помощи тряпочки или напыляем согласно описанной выше технологии. После полного высыхания повторяем процедуру. Далее на высохший слой спиртового разделителя наносим восковый. А затем формуем матрицу. И — о чудо! Матрица всегда, на все 100%, идеально сходит с формообразующей поверхности.

Не забывайте, что можно при этом финишную обработку формообразующей поверхности закончить и на Р100. Все прекрасно снимется, но придется шлифовать снятую матрицу с Р200 до Р1500. Если обработать формообразующую поверхность до Р400, матрицу нужно шлифовать только Р1000, Р1500, а потом (если нужно) полировать.

Чем хорош этот способ? Тем, что поставить отбортовку на изделие–донор, отшпаклевать, нанести спиртовой и восковой разделители, сформовать матрицу можно за один день. Пользуясь модельным топкоутом, вы потратите неделю и дополнительные средства при том же конечном результате.

2. Восковые разделители

2.1. Современные воски

До появления и распространения перманентных жидких разделителей, антиадгезионные воски применялись повсеместно для самых разных работ: от модельных до серийного производства изделий. К сожалению, с тех «давних» времен и качество полиэфирных материалов, и мастерство тех, кто ими пользуется, ухудшились.

На заре внедрения стеклопластиков производители исходных материалов прилагали немало усилий, чтобы доказать, что новый продукт (полиэфирные материалы) имеет право на существование, и использовали для производства смол и гелькоутов лучшие ингредиенты. В настоящее время эти вершины ими уже взяты, и, к сожалению, вступает в силу основное правило «евромаркетинга»: продукт ни в коем случае не должен давать больше, чем заявлено. Простой пример — смола «Органики Сажины 109 АВТП». Когда она только появилась, позиционировалась как конструкционная, была исключительно низкоусадочной и подходила как для производства матриц, так и для литья кварцевых изделий. Теперь можете ее не искать, это просто средненькая конструкционная смола.

Что же касается мастерства... За последнее десятилетие появилось много специалистов, которые, так или иначе, контактировали с композитными материалами. Среди них достаточное количество тех, кто заявляет, что в сфере полиэфирных материалов он всё знает и всё умеет. И тут, соглашусь, сразу трудно отделить истинных мастеров от лжеспециалистов. Не следует принимать на работу тех, кто уверенно научился работать «на глазок» и совсем не представляет в голове то, что делают его руки. Гораздо эффективнее найти действительно компетентного и проверенного специалиста и собрать вокруг него команду новичков, которые изначально будут учиться работать правильно и вдумчиво. Для подбора этого самого «сенсея» не жалко потратить и время, и деньги. Другие же «специалисты» могут привить на производстве ошибочные приемы работы с композитами. Например, если в инструкции сказано, что пленка воскового разделителя при полировке очень чувствительна к грубым движениям тряпкой, значит так и есть. Можно 4 раза нанести восковый разделитель, каждый раз через 15 минут нежно растирая излишки чистой фланелевой тканью, выжидая 10 минут до следующего нанесения, и получить с матрицы 6 уверенных съемов до однократного обновления разделительного слоя, как заявлено производителями воска. А можно нанести 8, 10, 12 раз, и просто стирать каждый раз разделитель грязной тряпкой, прижимая на углах, царапая поверхность пуговицами, не срезанными с тряпки из ветоши, и получить адгезию изделия к матрице с первого раза. И потом услышать: «Я заставил рабочих нанести воск 18 раз, и все равно все прилипло! Это плохой разделитель!» Может быть, в этом случае следует подумать не о качестве материала, а о правильности своих логических заключений?

Перечисленные в начале статьи восковые разделители различаются между собой в основном тугоплавкостью и легкостью полировки. Причем те, которые растираются труднее, образуют более стойкую разделительную пленку, а, следовательно, и обеспечивают более надежное разделение и большее количество съемов. Общее количество съемов при производстве стандартных гелькоутных изделий после нанесения воскового разделителя обычно не превышает 6–8. После этого производится однократное обновление разделительного слоя и опять столько же съемов.

Кроме необходимости часто обновлять разделительный слой, воски имеют и еще одно неудобство: наслоение разделительных пленок постепенно кристаллизуется. Это выглядит как устойчивое помутнение отдельных участков матрицы, а в «запущенных случаях» — шероховатость и заскорузлость. Всё это трудно отмывается. То есть, даже обрабатывая поверхность большим количеством самой эффективной смывающей воск жидкостью, вы никогда полностью не уберете все пятна. Возможно, смоется 50–70%, но все равно остаток придется удалять с помощью наждачной бумаги. Наиболее действенный и экономичный метод удаления — перешлифовка. Шлифовать придется в любом случае. Поверхность шлифуется с водой наждачной бумагой с зернистостью согласно последовательности Р400–Р1000–Р1500, если нужно, затем полируем. И вновь наносится базовый слой разделителя.

Если при перешлифовке вы сразу начнете самоотверженно тереть кристаллизовавшийся воск бумагой Р400, то ничего у вас не выйдет. Бумага сразу забивается воском. Получается, что прежде чем бумага начнет действительно шлифовать, нужно потратить огромное количество этого недешевого абразивного материала. «Продвинутые шлифовщики более высокого уровня» придумали натирать наждачную бумагу мылом и смывать матрицу мыльной водой при шлифовке. Это немного облегчает дело, но, согласно моему опыту, не более чем на 5–6%. Существует еще более высокий уровень проведения данных работ. Чтобы его достичь, достаточно просто сначала нанести на поверхность, которую собираетесь шлифовать, полировальную пасту, например Oskar’s М50, и затем сполировать овчинным кругом. Этим вы, конечно, не снимите закристаллизовавшиеся пятна, но зато уберете весь жирный налет воска с поверхности матрицы. И при последующей шлифовке наждачная бумага забиваться не будет.

Несмотря на появившиеся в настоящее время перманентные разделители, воски не сдают своих позиций.

Итак, первое полезное применение восков — создание разделительного слоя на глянцевых поверхностях. Кроме восков из известных разделителей на это способен еще только «Локтайт Воло». Остальные агенты, создающие более-менее постоянный антиадгезионный слой, дают разводы, поэтому применяются не на глянцевых матрицах. Но об этом далее.

Именно с помощью восков можно сделать поверхность матрицы без разводов и с идеальным глянцем. Последнее, конечно, зависит от качества полировки. Для того чтобы идеально отполировать поверхность, нужно, прежде всего, шлифовать ее «правильными» материалами, например, наждачной бумагой «3М» (многие более дешевые аналоги оставляют царапины, так как не имеют такой идеальной селективности зерна) и полировальными пастами «Оскарс М50» и «М100» или «Буффа М50» и «М100». Но это так, к слову...

Воск наносится на идеально отполированную поверхность. Он является и порозаполнителем, и разделителем в одном лице. В этом случае наносить воск нужно именно так, как описано в штатной инструкции к нему: натираем аппликатором (кусочком мочалки) без образования видимых разводов материала, достаточно чтобы на отблеск поверхность имела жирный блеск. Это должно быть сделано с особой тщательностью и без просветов. Если аппликатор слишком насытился и стал, как говорится, «мазать», то рекомендую его утилизировать и заменить на новый. Стоимость его невелика. После нанесения первого слоя оставляем форму при комнатной температуре на 15 минут. При этом на границе поверхности матрицы и разделителя создается полимерная пленка. Излишки разделителя (матовый налет) аккуратно стираем куском фланели (байки) размером 40×40 см, сложенным вчетверо. Когда одна из сторон тряпочки забивается разделителем и перестает чисто удалять излишки, перекладываем ее другой стороной. Одной тряпочки хватает на 1 м² поверхности. Нельзя сильно нажимать на тряпку, особенно на острых выпуклых углах матрицы. Пленка невидима, и протерев ее, вы обнуляете текущий разделительный цикл. Давить нужно только весом руки. Если вы слишком жирно нанесли воск, то в этих местах излишки его будут стираться труднее. Нельзя давить, можно только чаще менять запачканную тряпку. Наберитесь терпения и постепенно располируйте проблемный участок без нажима до достижения полного глянца. После этого идет период ожидания, когда 10 минут вы ничего не делаете с матрицей. В это время очищенная от излишних наслоений полимерная пленка воскового разделителя взаимодействует с воздухом и набирает прочность. Если не выждать, и сразу нанести новый слой воска, полимерная пленка от прошлого нанесения может раствориться, и вы опять обнулите достигнутый результат. Для получения качественного антиадгезионного слоя весь цикл нанесения воска следует повторить 4 раза. После этого необходимо дать полимерной пленке воска окрепнуть в течение получаса, и только затем можно приступать к эксплуатации матрицы/формы.

Второе ценное применение восков — это ремонтный разделитель. В настоящее время многие производители изделий из композитов перешли на применение более «долгоиграющих» перманентных разделителей. Когда у нас работает конвейер, матрицы неизбежно получают царапины (особенно при их расформовке), а снимать их для проведения процедуры нанесения жидкого перманентного разделителя нет ни времени, ни желания. Дело в том, что по штатному разделителю новый слой нужно наносить целиком, так как локальные «мазки» того же разделителя к поверхности хоть пристанут, но будут рельефными. А это значит — формы нужно снимать с производства, мыть и заново полностью покрывать антиадгезионным агентом. Вместо этого даем работникам конвейера банку воска и инструктируем: после съема изделий на все видимые царапины и отбортовку матрицы (включая направляющие бобышки) наносить тонкий слой воска, причем локально (только царапины, только отбортовку). Затем ожидать 15 минут и растирать чистой фланелевой тряпочкой без нажима на лицевой поверхности — до блеска. Один раз. После этого начинать сборку матриц. Пока идет сборка (соединение разъемных деталей, установка крышек), или пока работники проходят с ремонтными работами от начала ряда до конца, проходит не менее 10 минут. А значит, после их окончания, можно сразу формовать новую партию изделий.

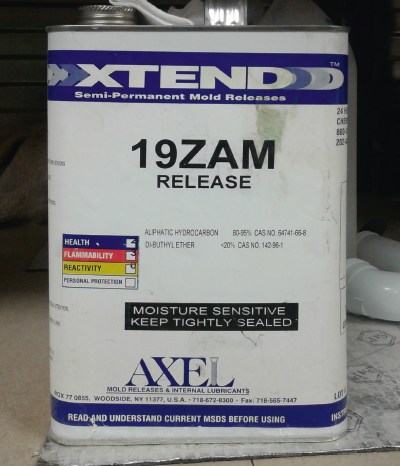

По базовому перманентному разделителю отвердевший воск стирается очень легко. А нам это и надо. В обезжиренной механическим воздействием царапине воск прекрасно держится. Получается, что ремонтным воском мы избирательно обрабатываем повреждения, не влияя на основную поверхность. Мне достоверно известно, что все перечисленные выше воски хорошо взаимодействуют с перманентными разделителями «Локтайт Воло», «Локтайт 770 НЦ», «Экстенд 19 ЗАМ». Разделитель «Зайвакс», который я использовал много лет назад, белел пятнами и полосами и становился матовым, если обработать его воском. Это, и еще так называемый «первый трудный съем» изделия мне настолько не понравились, что я забыл о нем на много лет. Возможно, современные разновидности «Зайвакса» и дружат с восками, но это предстоит проверить вам, так как у меня есть набор необходимых разделителей, и «Зайвакс» в этот список не входит.

К моменту, когда необходимо обновлять перманентный разделитель на матрицах, воска на нем уже нет, он давно стерт тряпками и унесен отлитыми (отформованными) изделиями. Он остался только в глубине царапин. Если повреждения матриц настолько незначительны, что вы не хотите их зашлифовывать или ремонтировать гелькоутом, то ничего страшного, наносите обновляющий слой перманентного разделителя прямо по царапинам с воском. Какая вам разница: будет в этом месте работать постоянный антиадгезионный агент или воск? Главное, что разделение происходит, и никаких отрицательных моментов это не вызывает.

Третье применение восков — для съема матрицы с болвана (мастер-модели). Воск в этом случае наносится по слою спиртового разделителя. Сам по себе слой спиртового разделителя всегда после высыхания имеет некоторые шероховатости. Он покрывает болван тонким сплошным слоем, запечатывая все поры, и служит надежным барьером сополимеризации болвана с формуемой на нем матрицей. Но слой спиртового разделителя настолько тонок, что на его поверхности копируются даже мельчайшие царапинки от 400-й наждачной бумаги. Поэтому снимать матрицу с болвана только по спиртовому разделителю «насухую» не особо приятно. Слишком много механических зацепов. И здесь на помощь нам приходит восковый разделитель. Ведь только он способен заполнить мелкие неровности по слою спиртового разделителя.

Наносим восковый разделитель по высохшему спиртовому, ждем 15 минут, растираем излишки фланелевой тряпочкой, ждем 10 минут, наносим еще. Так 2–3 раза. Этого достаточно для комфортного съема матрицы с болвана. При помощи такой техники можно снимать слепки даже с проблемных объектов, например с деревянной коры.

В настоящее время необычайную популярность приобрела техника безгелькоутного литья изделий. В связи с этим на передний план выдвинулись восковые разделители и перманентный разделитель «Экстенд 19 ЗАМ». Но о нем — позже. Итак, четвертое применение восковых разделителей — для безгелькоутного литья.

Причина популярности восковых разделителей кроется в чрезвычайной прочности образуемой ими антиадгезионной пленки. Несмотря на то, что в обычных условиях гелькоутной технологии воски работают гораздо меньшее количество съёмов, по сравнению со всеми перматентными разделителями, безгелькоутную заливку они выдерживают, а перманентные — нет. Не знаю, как это выглядит на микроскопическом уровне, но факт остается фактом.

Известны способы безгелькоутного литья открытым способом на вибростоле, когда формовочная смесь заливается в матрицу через широкое отверстие в крышке или более узкое — вокруг горловины слива. При этом воздух из смеси, залитой в матрицу, выгоняют вибрацией.

Другой способ — нагнетание вакуумированной смеси через нижнюю точку при помощи заливочной машины, без вибрации. Этот способ, несомненно, является более «продвинутым».

Однако такие перманентные разделители, как «Локтайт» и «Зайвакс», предназначенные для классической гелькоутной технологии, не выдерживают абразивного износа при движении наполненной смолы (особенно наполненной песком) по матрице.

Было также испробовано много новых современных и дорогих постоянных разделителей, но все отлитые в обработанных ими матрицах без использования гелькоута изделия прекрасно прилипали к формам. Максимум на что они способны — это один уверенный съем, потом обновление разделительного слоя. И это при щадящей нижней заливке. Вибростол не выдержал ни один из них. Так зачем платить больше? Любой восковый разделитель уверенно выдерживает одну безгелькоутную заливку, в том числе и вибростол. А высокотемпературный воск «Ижвакс Фторированный» — даже две!

При применении восков для безгелькоутного литья есть свои хитрости. Первую обработку матрицы воском мы производим классически, согласно инструкции производителя. А вот обновления — иначе. После съема изделия, не дожидаясь остывания матрицы, сразу обдуваем ее от мусора, при необходимости пользуемся пластиковым шпателем (банковская карточка для этих целей вполне подойдет). Наносим воск аппликатором (мочалкой). И сразу же растираем его куском фланели размером 10×10 см, сложенным вчетверо. При этом такой маленькой тряпочкой мы не удаляем воск, а лишь равномерно распределяем его. Матрица остается жирная, покрытая воском, но без разводов. Когда маленькая тряпочка забивается настолько, что начинает оставлять разводы, просто перелистываем ее на чистую сторону. Одной тряпочки-аппликатора хватает на 10–15 литьевых матриц. Матрица 100%-но отрабатывает первый цикл формования и уверенно отлипает во втором. Потом все повторяется. Это быстро и практично. Правда, через 3–4 недели при 5–6 заливках в день, матрицы начинают «матоветь» от кристаллизации воска, но он закристаллизуется и при штатном применении, когда мы согласно технологии выдерживаем между нанесениями 15 и 10 минут соответственно. В целом, есть около 100 заливок, потом матрицу перешлифовывают и заново наносят базовый слой разделителя.

2.2. Устаревшие воски

Считаю необходимым вспомнить здесь самые первые разделительные воски: «Норпол В-70» и «Оскарс М700». Несмотря на большие неудобства в их использовании, они до сих пор имеют приверженцев, которые работают только с ними.

Дело в том, что эти воски образуют трудноудаляемую пленку, в том числе и матовую ее часть. Если работать с ними как с привычными восками, описанными мной в пункте 2.1, то после нанесения и ожидания в течение 15 минут стереть матовый налет уже невозможно. Однако если вы исхитритесь нанести воск сразу без разводов, то растирать его и не нужно. При этом образующаяся пленка будет прочнее, чем у обычных восков. Соответственно, она даст больше съемов без обновления слоя. В общем-то, из положительных моментов это и все. Поэтому я не являюсь фанатом данных антиадгезивов.

Наносят эти воски примерно так, как описано мной в разделе про обновление разделительного воскового слоя при безгелькоутном литье. Только для этих несколько устаревших видов восков такой способ нанесения практикуется и для базовой обработки, и для обновления слоя.

На фото показано нанесение воска «Norpol wax». Он помещается в мешочек из фланелевой ткани. Мешочек скручивается до пропитывания воском, и в таком состоянии мы натираем поверхность матрицы. Следим, чтобы после натирания не оставалось слишком рельефных разводов. Обработав таким способом участок матрицы 10–20 см², сразу же растираем воск кусочком фланели 10×10 см, сложенным вчетверо. При этом воск не стирается «досуха», а лишь распределяется без видимых разводов. Полностью покрыв поверхность матрицы таким способом, даем ей выстояться столько, сколько сказано в инструкции к нему (6 часов на 1 слой). Проводим рекомендованное количество обработок (4–6), после последней из них даем выстояться согласно рекомендациям производителя (24 часа). Затем начинаем эксплуатацию матрицы. При обновлении разделительного слоя производим все те же работы, только — однократно.

Проверено: эти воски (в отличие от описанных в пункте 2.1) не способны выдержать безгелькоутную заливку. Матрицы, обработанные ими, прилипают с первого раза. По сути, они не годятся и для съема матрицы с болвана. Сомнение вызывает и их применение как ремонтного разделителя, так как слой не стирается при располировке, значит образует нежелательный рельеф, как ты его не растирай «насырую». Данные воски пригодны только для классической гелькоутной технологии, где изделие покрыто декоративным слоем.

3. Перманентные разделители

На заре их появления продавцы гордо называли этот продукт «семиперманентный» разделитель. Видимо, им импонировал фонетический намек на то, что разделитель семь раз постоянный. Их не смущало то, что в переводе приставка semi означает «около того», «возле», а словосочетание semi-permanent значит — полупостоянный. Что доказывает не уникальность продукта, а глупость этого бахвальства... Производители химических продуктов сразу же объявили это изобретение научным прорывом, и во всех специализированных журналах гордо писали, что их разделитель обеспечит до 40 съемов без обновления! А другие считали, что их переплюнули, и заявляли, что их агент позволит произвести до 70 съемов! И все они дружно ломили за них несоизмеримые цены.

Как обычно (примечание автора: для всех исследований, проведенных производителями исходных материалов), количество съемов определяли на ровной полиэфирной пластине в стерильных лабораторных условиях, что, мягко говоря, не вполне корректно.

Когда в процессе промышленного использования стало ясно, что на простых матрицах и в чистых условиях перманентный разделитель способен обеспечить 15–20 съемов, а в большинстве случаев (ведь значительное количество матриц — сложные, с малым уклоном на почти вертикальных длинных стенках; да и на подавляющем количестве производств грязно и пыльно) — 10 съемов, их пыл поубавился. Между тем перманентные разделители получили широкое распространение, и цена их снизилась до приемлемых размеров. А продавцы, наконец, стали их презентовать согласно правильному переводу, как полупостоянные.

Это мы — производители изделий из композитов придумали, как реализовать анонсированные 40 съемов без обновления перманентного разделителя в реальных «боевых» условиях. Когда формы получают царапины от пыли через 10 заливок (формовок), это начинает существенно затруднять съем и грозить прилипанием. Тогда мы локально наносим на матрицу ремонтный восковый разделитель по описанной выше технологии. И да, тогда до обновления слоя перманентного разделителя матрицы можно эксплуатировать вплоть до 40 съемов. Но придумали это далеко не в лабораториях, а в заводских цехах.

А почему же полупостоянный? На сегодняшний момент и в ближайшем обозримом будущем существующие перманентные разделители — самые постоянные из тех, что есть на рынке. Правильнее бы было полупостоянными называть воски. Перманентные разделители в потребительском смысле различаются «эффектом первого съема» и прочностью — толщиной защитной пленки. У таких маститых производителей как «Экстенд», «Зайвакс», «Локтайт» большой ассортимент постоянных разделителей. У менее известных — их тоже достаточно много. И для каждого из них производители придумали свое неповторимое предназначение. Ключевое слово здесь «придумали».

В нашем же потребительском смысле у каждого прославленного производителя есть 1–2 продукта, которые действительно интересны и уникальны в плане применения, остальные — простое продолжение линейки товаров данной марки. Для нас, потребителей, гораздо выгоднее пользоваться как раз этими выдающимися, произведенными разными производителями, чем использовать всю линейку, включающую «средненькие» аналоги.

Я опишу ниже те продукты, которые помогают в моей работе, и потому взяты на вооружение.

«Локтайт Воло»

Достаточно давно известный препарат. Он интересен тем, что способен давать глянцевую поверхность, по качеству близкую к поверхности, получаемой при помощи восков. Обусловлено это, прежде всего, механизмом работы этого перманентного разделителя: после нанесения и выдержки, согласно заводской инструкции, его нужно растирать чистой безворсовой тканью (это может быть качественная фланель или специальное хлопчатобумажное (х/б) полотенце). Как и воск, после нанесения этого состава, он подсыхает и полимеризуется с образованием матового налета. При аккуратном удалении этого налета на поверхности матрицы остается полимерная высокоблестящая антиадгезионная пленка. Наносится и растирается «Локтайт Воло» легче, чем воск. При нанесении нужно лишь избегать образования потеков от излишне смоченного аппликатора (х/б тряпочки, сложенной в несколько раз). Это позволяет экономно расходовать препарат и легко удалять матовость после высыхания. По моим замерам на одну обработку матрицы кухонной мойки с одной чашей размерами 50Х70 см тратится 2,5–3,0 г этого препарата. В условиях гелькоутной технологии, когда изделие покрыто декоративным слоем, этот разделитель способен обеспечить до 8 уверенных съемов между нанесениями. В настоящее время из-за моды на матовые (сатиновые) поверхности этот разделитель применяется реже.

«Локтайт 770 НЦ»

Относительно новый препарат в линейке производителя «Локтайт». Первоначально позиционировался дилерами, как универсальное «средство от всех болезней»: для обработки металлических матриц, подвергающихся высокотемпературному разогреву, для получения глянцевой поверхности без «утомительной полировки», для применения при безгелькоутной технологии и так далее. Мы уже долгое время работаем с этим препаратом, и он совсем неплох в соотношении «цена — качество».

Не знаю, как на счет его применения с металлическими матрицами, однако для композитных форм порядок его применения совсем не такой, какой заявляют. Разделитель наносится на матрицу тряпочкой, как и «Локтайт Воло», тонкой пленкой, но после полного высыхания он не образует матового налета. Поэтому его не нужно располировывать. Однако для глянцевых матриц он не пригоден, так как образует достаточно заметные разводы даже в стерильных условиях. Эти разводы заметны и на изделиях. А уж в рабочих условиях с пылью и грязными тряпками и подавно разводы доминируют. При желании разводы можно располировать чистой фланелькой, но сделать это очень нелегко, и это сокращает срок использования матрицы между обработками с 8–9 до 4–5 съемов. Видимо, полимерная пленка истончается от полировки.

Нормально его применять можно на шагреневой и сатинированной поверхности матриц (например, для столешниц и моек) и при гелькоутной технологии. Здесь он заметно облегчает производственный процесс. Разводы не заметны и на таких матрицах, и на изделиях. Можно наносить много раз без образования на матрицах помутнений и кристаллизации, как это происходит с восками.

Для безгелькоутного литья он не подходит. Вернее, мы его применяем, но не так, как подразумевалось. Если нанести «Локтайт 770 НЦ» на лицевую матрицу и залить в нее безгелькоутную смесь на вибростоле, то изделие прилипнет к форме сразу же. Если у вас есть автокастер (заливочная машина с вакуумированием смеси), то использовать вибростол вам и не нужно. Пузырей в изделиях и так нет. При такой заливке лицевая матрица, обработанная «Локтайтом 770 НЦ», выдерживает до обновления слоя разделителя 1–2 съема. Поэтому ранее я и сказал, что исходя из цены и удобства работы, проще использовать воски, которые тоже дают 1, 2, 3 съема. При заливке с автокастером без гелькоута и без вибрации мы используем «Локтайт 770 НЦ» для обработки крышек матриц (пуансонов), нанося его тряпочкой. Благодаря этому мы без лишних хлопот получаем красивую чистую тыльную сторону изделий. И, как ни странно, на крышках «Локтайт» выдерживает между обновлениями до 8 съемов. Видимо абразивный износ на крышке действует гораздо меньше, чем на лицевой матрице.

Если судить по количеству представленных на рынке моек с неровными и пузырчатыми поверхностями, не все производители знают, чем правильно обрабатывать крышки своих матриц.

При использовании вибростола крышки обрабатывают воском. «Локтайт» этого не выдержит. Что, как я думаю, доказывает большую прочность полимерной пленки восковых разделителей.

Постоянное нанесение перечисленных выше разделителей в условиях осаждения пыли из воздуха на мокрую пленку (например, когда наносите их прямо на конвейере) приводит сначала к помутнению матрицы, а потом — к обрастанию нежелательной шагренью. Это связано с включением наслоений пыли в состав полимерной пленки. Для того чтобы от этого избавиться, матрицы периодически обрабатывают смывающими растворами. И самым действенным из них является «Экстенд СХ 500». С его помощью можно удалить помутнения, образованные применением этих перманентных разделителей (не от восков!), без применения наждачной бумаги.

Перед базовым нанесением, как на новую, так и на отремонтированную матрицу двух упомянутых выше разделителей, необходимо обработать её поверхность порозаполнителем. Для «Локтайтов» рекомендуется «Локтайт ФМС», но подходят также и аналогичные по функциональному назначению продукты и других марок (сейлеры, грунты), например «Сейлер Зайвакс». Почему при этом не происходит страшных химических реакций и отторжений антиадгезионной пленки, в качестве обещанной кары при применении порозаполнителей конкурирующих фирм? Тут надо вспомнить технологию нанесения порозаполнителя: его не нужно сушить на матрице. Вы наносите мокрую пленку сейлера и сразу стираете ее сухой тряпочкой. При этом препарат запечатывает микропоры поверхности, только поры. Он не лежит на матрице пленкой. Ему это не нужно. Следовательно, он практически не контактирует с разделительными пленками. Да и химически все сейлеры, видимо, все-таки похожи.

«Экстенд 19 ЗАМ»

Это особый и весьма мною любимый антиадгезионный агент.

Сразу хочу дать совет мастерам-технологам: не наносите его на поверхность с помощью тряпочек, как написано в инструкции. «Экстенд 19 ЗАМ» образовывает очень плотную и толстую разделительную пленку. Если наносить его тряпочкой, то уже с первого раза вы увидите рельефные ощутимые рукой разводы, а после нескольких нанесений рельеф возрастет. Как же с ним можно работать? Не так, как в инструкции. Пока это единственный готовый заводской разделитель, который способен обеспечить при безгелькоутной технологии на лицевой матрице до 8 съемов как при использовании автокастера, так и на вибростоле. Он быстро и без проблем обновляется, не нуждается в применении порозаполнителя и имеет еще ряд других менее явных преимуществ.

Кроме «ЗАМ 19» мне известен еще только один перманентный разделитель, способный выдержать 8 съемов при производстве безгелькотуных изделий. Он гораздо дешевле «Экстенд 19 ЗАМ», и, как это ни удивительно, даже его название не является секретом. Секрет в конкретных особенностях работы с ним, при которых он способен образовывать прочную разделительную пленку. Возможно, даже сам производитель не знает, как такую пленку получить и чем смывать отработавший слой такого разделителя. Это разделитель «Пента 119». Но покупать его без должных знаний и практического опыта использования, я не советую. Он не сохнет на матрице ни при каких условиях, и его невозможно смыть ни одним из предложенных производителем составов. А, между тем, «правильным» составом он смывается очень хорошо. Но эта технология – секрет конкретного изготовителя моек. И я не буду здесь ее озвучивать. К слову, «Пента 119» имеет массу отрицательных моментов, по причине которых мы, несмотря на дешевизну, используем в производстве «ЗАМ 19». И эти моменты я вполне могу перечислить, чтобы вы не рвались лишний раз «до дешевого»:

- разделитель «Пента» — канцерогенен, способствует возникновению раковых опухолей (в общем, на этом можно и закончить, но я продолжу);

- разделитель «Пента» обладает очень сильным едким запахом, и никакая индивидуальная защита и вентиляция не спасает тех, кто с ним контактирует;

- антиадгезионная пленка, образуемая «Пента 119», готова к работе минимум через 12 часов после нанесения, в то время как форму, обработанную «ЗАМ 19», можно эксплуатировать через 30 минут;

- «Пента 119» прочно сшивается с материалом формы. После мытья смывающими агентами и даже шлифовки наносить на такую матрицу можно только этот же антиадгезив. Никакие гелькоутные ремонтные покрытия и никакие другие разделители уже не держатся на поверхности. Поэтому, если вы, разочаровавшись в «Пента 119», захотите сменить разделитель, вам придется это сделать только вместе с парком матриц, на которых его использовали.

Перейду к описанию технологии правильного применения «Экстенд 19 ЗАМ». Начну с ряда особенностей, которые необходимо учесть при его использовании. Например, отсутствует необходимость в порозаполнителе. «Экстенд 19 ЗАМ» не смывается смывающими агентами. Любой потек этого разделителя нужно зашлифовывать с применением наждачной бумаги. При долгом использовании одной банки от постоянного открывания и попадания воздуха он может зажелироваться, и пользоваться им будет невозможно. Рекомендую хранить банки с «Экстенд 19 ЗАМ» в холодильнике, желеобразования не произойдет. Напылять его можно холодным, а потом опять ставить в холодильник, это никак не ухудшает свойства покрытия. Заливать/формовать изделия можно уже через 30 минут после нанесения разделителя. Поверхность матрицы со слоем «Экстенд 19 ЗАМ» всегда легко очищается от пыли воздухом или тряпочкой с воздухом. Новые профилактические слои, наносимые по старым, никогда не слущиваются, они прекрасно сополимеризуются. Он не усиливает статические эффекты, как воски. Вспомните, всех, наверное, било разрядом, когда снимали изделие с навощённой матрицы? А здесь — нет, и пыль не прилипает. При многократном обновлении слоев нет помутнения и перекристаллизации разделителя, как у восков. Поверхность всегда остается чистой и привлекательной на вид.

Итак, первое нанесение осуществляется согласно нижеописанной технологии. «Экстенд 19 ЗАМ» напыляем из пистолета серии САТА, дающего ровный мелкодисперсный распыл. Новая, качественно обезжиренная поверхность формы, то есть помытая после шлифовки средством для мытья посуды, а после —

чистой водой и просушенная феном, покрывается сразу этим антиадгезионным агентом. Нанесение идет в один прием, при котором на одну форму кухонной мойки с одной чашей, размерами 50Х70 см, тратится 300 г данного разделителя. В пистолет сразу дозируется это количество, и нанесение ведется кругами, пока весь загруженный разделитель не израсходуется. «Экстенд 19 ЗАМ» быстро высыхает. При нанесении нужно выбрать такое расстояние и интенсивность струи пульверизатора, чтобы там, где наносите, вы видели мокрое пятно, но при этом потеков быть не должно. Мокрое пятно высыхает сразу после смещения на другой участок, поэтому наносить приходится «вслепую». Для этого нужен опытный маляр, который представляет себе, где он уже нанес антиадгезив, а где — нет. Такой способ нанесения гарантирует равномерное покрытие. Если напылять без мокрого пятна, отвердитель сохнет в воздухе, и большая его часть улетает «в трубу». А меньшая — образует грубую, некрасивую шагрень на матрице. Если допустить потек, он будет заметным на матрице и изделиях с нее. Его будет уже не удалить без перешлифовки и повторного нанесения разделителя. Правильное нанесение «Экстенд 19 ЗАМ» дает на матрице, ошлифованной наждачной бумагой с зерном Р1500, красивую сатиновую поверхность.

Расскажу о дальнейшей эксплуатации обработанных данным разделителем форм. При безгелькоутной заливке матрицы разделительный слой выдерживает 8–10 уверенных съемов. У нас на производстве при автокастере «Респекта» установлен круговой конвейер (рольганги) на 60 матриц. Над ним и под столами установлена система активного пылеудаления. Это значит, что пыль сбивается к полу приточной вентиляцией, висящей над конвейером, и всасывается через трубы с отверстиями, пролегающими под конвейером. Поэтому нам не нужно каждый раз перегонять матрицы в покрасочный бокс для напыления разделителя. Конвейер останавливается на время нанесения разделителя, на полную мощность включается система вентиляции, и открытые матрицы обрабатываются из пульверизатора составом «Экстенд 19 ЗАМ». Каждая матрица и крышка стоят рядом на транспортировочной доске. Разделитель для экономии напыляют только на лицевые матрицы. При этом часть его попадает на крышки, на которые с помощью аппликатора наносят «Локтайт 770 НЦ». Но никаких отрицательных моментов при этом не замечено, антагонизма между этими составами не наблюдается.

Выглядит это так: два рабочих идут впереди по ряду матриц, подчищают прилипшие песчинки заливочной смеси, обдувают матрицы и крышки воздухом. Следом идет рабочий, который наносит на крышки «Локтайт» тряпочкой. Следом идет маляр, который напыляет «Экстенд 19 ЗАМ» на лицевые матрицы. Хорошее освещение здесь обязательно, как и опыт маляра, тогда напыление будет равномерным. При такой профилактической обработке на 1 матрицу тратится 50–70 г «Экстенд 19 ЗАМ». Этого хватает еще на 8–10 съемов. Вся процедура по обработке 60 мат-риц занимает 1–1,5 ч. При этом бригада по обработке движется в направлении от заливочной машины, и по окончании их пути сразу начинается заливка изделий, так как первые обработанные ими формы уже готовы к работе. Вообще, после такой обработки матрицы можно заливать смесью уже через 30 мин. Момент, когда необходимо обновить разделительный слой, определяют сами рабочие конвейера. Обычно замечают, когда снять изделие с формы при продувке сжатым воздухом становится сложнее. Это значит, что разделительный слой выдержит еще 5–6 съемов. Обычно затруднения в расформовке изделия начинаются, как я уже отметил ранее, через 8–10 циклов производства.

В таком режиме слои разделителя на поверхностях форм можно обновлять в течение 1–2 месяцев при 7–8 съемах в день (350 съемов). Потом на матрицах сатиновость переходит в шагрень, которая постепенно укрупняется. Когда внешний вид поверхности матриц перестает нас устраивать, мы отсылаем их на перешлифовку. При этом совсем не нужно удалять весь слой разделителя. «Экстенд 19 ЗАМ» настолько хорошо сополимеризуется с правильно обезжиренной поверхностью формы, что заметить переход, когда вы его стерли до гелькоута невозможно. При перешлифовке оснастчики просто «насухую» выравнивают шагрень с помощью наждачной бумаги с зерном Р400, а потом немного шлифуют с водой и Р1500. Затем осуществляется мойка и сушка матрицы. На работу с одной матрицей уходит около 1 часа. Такой обработки достаточно, чтобы новый базовый слой «Экстенд 19 ЗАМ» создал ровную сатиновую поверхность без следов царапин. Как видите, при правильной организации работ этот разделитель — лучший для безгелькоутной технологии заливки изделий из композитных материалов.

Надеюсь, вам будут полезны мои секреты. Больше практической информации вы сможете найти на форуме: www.мастерфорум.композиты.рф

От редакции: в статье сохранен авторский стиль повествования.