Полимерные композиционные материалы для деталей БПЛА

рубрика: применение

Обзорная статья на тему применения углепластиков и стеклопластиков в элементах конструкций беспилотных летательных аппаратов (БПЛА). Описаны преимущества их применения, влияние соотношения прочности материалов к их массе на эффективность БПЛА. Рассмотрены виды деталей из полимерных композиционных материалов (ПКМ), методы их создания, влияние технологии изготовления на свойства пластиков.

Беспилотные летательные аппараты (БПЛА) начали разрабатывать в первой половине ХХ века для военных, а впоследствии и гражданских целей. В число военных задач входили ударная и разведывательная функции, а также использование БПЛА в качестве мишеней при обучении. По сравнению с пилотируемой авиацией, БПЛА обладают рядом преимуществ: безопасность для оператора, большая мобильность, невысокая стоимость производства и эксплуатации. Отсутствие необходимости в участии пилота позволяет не только избежать потерь летного состава, но и уменьшить число конструкционных ограничений, снизить массу аппарата. Все это повышает эффективность ведения оборонительных и наступательных боевых действий.

Развитие технологий привело к активному использованию БПЛА на гражданском рынке. В настоящее время беспилотная авиация, помимо военной отрасли, используется более чем в 20 сферах деятельности. В них входят контроль состояния производственных объектов, строительных площадок, нефте- и газопроводов, мониторинг природных ресурсов, научные исследования, аэрофотосъемка, доставка грузов и охрана. Так, аппараты, находящиеся на вооружении МЧС России, применяют для обнаружения пожаров и наводнений. Как показывают данные опроса 2020 года, количество заявок на эксплуатацию БПЛА в сфере услуг по сравнению с предыдущим годом увеличилось в 2 раза.

В России БПЛА производят более 70 предприятий. Из наиболее известных аппаратов можно отметить «Орлан», «Зала», «Орион», «Форпост», а также находящийся в настоящее время в разработке «Охотник».

Тенденция к уменьшению массогабаритных параметров и повышению маневренности БПЛА способствует росту потребности в создании новых материалов, в частности композиционных. Благодаря таким материалам возможно создание более прочных и легких элементов конструкции аппарата, что повышает его летно-технические характеристики.

Композиционные материалы интересны в первую очередь тем, что их характеристики можно направленно регулировать путем подбора составляющих компонентов и тем самым получать материалы с требуемыми уникальными эксплуатационными и технологическими свойствами. Благодаря этому они широко применяются в высокотехнологичных отраслях. Наиболее распространены полимерные композиционные материалы (ПКМ), мировой рынок которых непрерывно растет. В России основной объем потребления ПКМ составляют стекло- и углепластики. Прочностные свойства таких материалов максимально реализуются при армировании непрерывными волокнами.

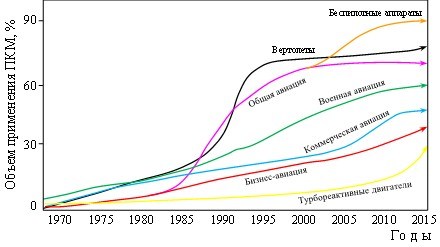

В настоящее время наблюдается увеличение объема применения неметаллических конструкционных материалов относительно металлических. Изделия из ПКМ обладают высокой прочностью в сочетании с меньшей, чем у изделий из металла, массой. За счет этого преимущества они активно и успешно используются в авиационной отрасли. Если в конце прошлого века объем применения ПКМ в летательных аппаратах составлял 10–15 %, то в последнее время он достиг 60 % и более в пилотируемых аппаратах, 80 % и более – в беспилотных.

Объем применения полимерных композиционных материалов (ПКМ) в летательных аппаратах

Углепластики

Углепластик – наиболее широко используемый в аэрокосмической отрасли ПКМ, обладающий низкой тепло- и электропроводностью, невысоким температурным коэффициентом линейного расширения, износостойкостью при трении. Он отвечает основным требованиям, предъявляемым к материалам для авиационных конструкций, таким как жесткость, усталостная долговечность и коррозионная стойкость. Но главной особенностью углепластика является его исключительное соотношение прочности к массе: высокие показатели прочности и модуля упругости при растяжении сочетаются с низкой плотностью. Это позволяет производить более легкие конструкции летательных аппаратов, что, в свою очередь, повышает их энергоэффективность, увеличивает полезную нагрузку и продолжительность полета.

Из углепластиков часто изготавливают фюзеляж, силовой набор и обшивку крыла, различные типы оперения, шасси. Например, большая часть планера БПЛА «Орион» изготовлена из ПКМ на основе углеродных волокон.

Беспилотный летательный аппарат «Орион»

Углепластики чаще всего изготавливают с применением связующих на основе эпоксидных смол. Среди видов армирующих волокон широко распространены однонаправленные жгуты и тканые полотна. Строение ткани (в частности, толщина нити и вид переплетения) влияют на характеристики готового материала. Для изготовления БПЛА не только из углепластиков, но и из других ПКМ преимущественно используются относительно малозатратные методы, такие как контактное или вакуумное формование. Это обусловлено требованием низкой себестоимости и выпуском аппаратов малыми сериями.

Среди относительно новых методов изготовления углепластиков для небольших БПЛА набирают популярность аддитивные технологии, позволяющие быстро и экономно создавать конструкции сложной формы. Однако детали, изготовленные методом 3D-печати на основе непрерывного волокна, имеют значительно меньшую механическую прочность, чем углепластики, произведенные традиционными способами, что в данном случае ограничивает их использование. Причинами этого являются низкая объемная доля волокна в готовых изделиях – в среднем ~20 % (по сравнению с 60 % у слоистых углепластиков), а также анизотропия свойств и пористость материала.

К приоритетным технологиям изготовления деталей для летательных аппаратов относится препреговая технология. Препрег – это полуфабрикат ПКМ на основе тканого или жгутового наполнителя, предварительно пропитанного связующим. Процесс производства препрега позволяет точно регулировать массовую долю связующего в полуфабрикате, благодаря чему удается избежать разнотолщинности и получить стабильные физико-механические свойства в готовом отвержденном материале. Препреги выпускают на различных типах связующих – как для автоклавного формования, так и для пропитки под вакуумом. Бо́льшая часть углепластиков в авиационных конструкциях изготовлена с использованием препрегов.

Стеклопластики

Если дорогостоящий углепластик чаще используется для изготовления высоконагруженных элементов конструкций военных БПЛА, то для гражданских и исследовательских целей подходит и более дешевый композиционный материал – стеклопластик. Несмотря на меньшую стоимость, стеклопластики обладают высокой прочностью, гибкостью, жесткостью и стойкостью к химическому воздействию, а также вибростойкостью, радиопрозрачностью, тепло- и электроизоляционными свойствами. Такой набор характеристик в сочетании с плотностью, почти в 4 раза меньшей, чем у стали, делает этот материал универсальным.

В качестве связующего для стеклопластиков наиболее часто применяются эпоксидные, полиэфирные, винилэфирные и фенольные смолы. Варьирование характеристик таких ПКМ возможно путем применения различных видов стеклянных наполнителей, таких как нити, жгуты, ткани и другие.

Механические свойства ПКМ зависят от прочности его составляющих – наполнителя и матрицы – и от прочности связи между ними, которая определяется адгезией связующего к наполнителю и величиной усадки полимера при отверждении. Максимальная прочность связи может быть обеспечена только при условии достаточной пропитки стеклянного наполнителя связующим. С целью подбора наиболее подходящего состава стеклопластика для изготовления БПЛА изготовили 4 вида образцов: на основе полиэфирной смолы и стеклоткани атласного плетения, полиэфирной смолы и стеклоткани саржевого плетения, эпоксидной смолы и стеклоткани атласного плетения, эпоксидной смолы и стеклоткани саржевого плетения. После отверждения по требуемым режимам все образцы прошли по два типа механических испытаний: на растяжение и на сопротивление повреждению при ударе. Большую прочность при растяжении показали образцы на основе стеклоткани саржевого плетения, так как образцы с тканью атласного плетения были недостаточно пропитаны, что наблюдалось и на этапе их изготовления. Из двух образцов с саржевым плетением большее значение прочности было у образца на основе эпоксидной смолы. Наибольшую ударопрочность также показали образцы со стеклотканью саржевого плетения и эпоксидной матрицей. Таким образом, этот состав композиционного материала выбрали в качестве оптимального.

На механические свойства ПКМ влияет также ориентация слоев наполнителя. В зависимости от места расположения деталей в частях летательного аппарата и нагрузок, которые они испытывают при эксплуатации, предпочтительнее использовать тот или иной тип укладки материала. Например, расчеты показали, что для деталей, испытывающих большие температурные нагрузки (например, фюзеляж), лучше подходит двунаправленная укладка (0°/90°), а для деталей, подверженных вибрациям (крылья, шасси), – угловая укладка (+45°/–45°).

Лопасть винта – одна из деталей, при изготовлении которых стеклопластики применяются наиболее часто. Ресурс и усталостная прочность у композитных лопастей больше, чем у металлических, что особенно важно при работе детали в условиях переменных нагрузок.

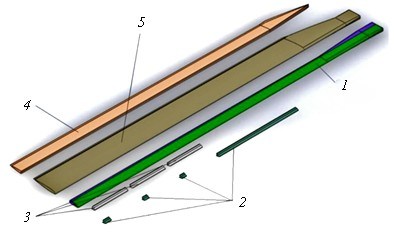

Конструкция лопасти из стеклопластика для БПЛА вертолетного типа: 1 – лонжерон; 2 – наполнитель носка; 3 – свинцовые противофлаттерные грузы; 4 – наполнитель хвостика; 5 – обшивка

Основной задачей при проектировании этой детали был выбор количества и направления укладки слоев ПКМ таким образом, чтобы система соосных несущих винтов аппарата выдержала требуемые нагрузки. Результаты расчетов показали, что конструкция лопасти наиболее эффективна при использовании 16 слоев материала с комбинацией направлений ориентации (0°/90°) и (+45°/–45°), при этом максимальное количество слоев с угловой укладкой (+45°/–45°) не должно превышать двух.

Радиопрозрачность стеклопластиков делает их незаменимыми материалами при изготовлении радиотехнических деталей летательных аппаратов. Их использование не только снижает массу конструкции, но и повышает ее технические характеристики благодаря своим диэлектрическим свойствам. В беспилотных аппаратах активно используются радиопрозрачные обтекатели антенн и крышки люков из стеклопластиков, которые должны обеспечивать защиту оборудования от влияния внешней среды и минимальные искажения электромагнитных волн.

Изготовление деталей традиционным методом ручной выкладки, ручная сборка аппаратов и использование для ПКМ связующих холодного отверждения – длительные и трудозатратные процессы. В случае, когда необходимо масштабировать производство БПЛА, возможно применение других, более производительных технологий.

Выводы

Создание новых БПЛА с улучшенными характеристиками по высоте и скорости полета наряду с уменьшением их радиозаметности – задача, активно реализуемая в настоящее время. Разработка и внедрение в конструкцию БПЛА новых композиционных материалов и технологий их производства являются одним из приоритетных направлений разработки и модернизации таких аппаратов, без которых невозможно их дальнейшее совершенствование. На протяжении последних двух десятков лет наблюдается постоянное увеличение доли использования ПКМ в конструкции БПЛА, что обусловлено главным образом требованиями по снижению массы и увеличению полезной нагрузки. В настоящее время из ПКМ можно изготавливать абсолютное большинство деталей для «беспилотников».

При изготовлении БПЛА широкое применение нашли углепластики благодаря высокой прочности и жесткости при низкой плотности, что делает их эффективным конструкционным материалом. Объем потребления стеклопластиков тоже остается на высоком уровне: физико-механические и диэлектрические свойства позволяют им успешно конкурировать с металлами. Препреговая технология, часто используемая для изготовления деталей из угле- и стеклопластиков, отличается удобством применения и возможностью создания конструкций сложной формы.

Одним из перспективных направлений при проектировании БПЛА является использование ПКМ на основе клеевых препрегов с углеродными и стеклянными наполнителями. Данные материалы обладают достоинствами ранее разработанных препрегов, но за счет использования клеевых матриц позволяют оптимизировать технологию сборки высоконагруженных сотовых и слоистых конструкций из неметаллических материалов, снизить трудоемкость одновременно с увеличением производительности, а также повысить ресурс, живучесть и герметичность конструкций.

Данный материал представлен в сокращенном виде.

Полная версия статьи доступна по ссылке