Совершенствование конструкций осевых вентиляторов главного проветривания шахт

рубрика: применение

В статье рассмотрены причины низкой эффективности главных вентиляторных установок шахт с осевыми вентиляторами и указаны направления совершенствования конструкций вентиляторов, экономии электроэнергии, снижения затрат на здания и сооружения, а также оптимизации параметрического ряда.

Осевые вентиляторы (ОВ) в настоящее время обеспечивают покрытие поля вентиляционных режимов шахт и рудников [1] в зоне низких и средних давлений (до 350 даПа), а для создания более высоких давлений используются центробежные вентиляторы (ЦВ). Преимущества ОВ перед ЦВ известны [2, 3]. Необходимость же в ЦВ мотивируется их способностью создавать более высокие напоры. Однако энергетические возможности ОВ далеко не исчерпаны.

Основным резервом повышения выходных параметров ОВ является увеличение окружной скорости vокр лопаток рабочих колес. Даже в наиболее совершенных ОВ производства НИПИГОРМАШ, г. Екатеринбург [4] значения vокр в 1,14 раза меньше, чем в наиболее скоростных отечественных шахтных ЦВ. Расчеты показывают, что доведение этой характеристики до средних величин, принятых в зарубежной практике, даст повышение давлений, развиваемых ОВ, по крайней мере, в два, а подач — в полтора раза. В результате нормальные области (рабочие зоны) ОВ обеспечат полное покрытие поля режимов, и необходимость в ЦВ отпадет.

Напомним, что за рубежом шахтные ОВ уже с середины прошлого века выпускаются с vокр = 120…150 м/с [5].

С технической точки зрения нет никаких препятствий повышению эксплуатационных качеств ОВ за счет увеличения vокр. Данное утверждение хорошо иллюстрируется оценкой прочности одного из наиболее нагруженных элементов ОВ — рабочей лопатки.

Как показывают выполненные в ООО СКБ «Мысль» расчеты и математическое моделирование, основной фактор, определяющий напряженное состояние лопатки, — действующая на нее центробежная сила. Ориентировочное значение напряжения от центробежной силы в опасном (корневом) сечении равно:

σ = ρω2(R2 – r2)/2 (1)

где: ρ — плотность материала лопатки;

ω — угловая скорость ротора;

R — внешний радиус колеса;

r — радиус втулки колеса.

Поскольку ωR = vокр, а r/R в шахтных ОВ равно 0,6, то формула (1) может быть представлена в виде

σ = 0,32ρ(vокр)2 (2)

Весьма перспективными материалами в производстве компонентов ОВ, и лопаток в том числе (рис. 1), считаются композиты (реактопласты) с плотностью ρ = (1,4…1,8) ∙ 103 кг/м3 [6]. Подстановка в (2) ρ = 1800 кг/м3 и vокр = 140 м/с дает σ = 11,3 МПа, при том, что допускаемое напряжение лопатки из стеклопластика без специального упрочнения на связующем из эпоксидной смолы для срока службы 105 ч составляет [σ] = 25 МПа.

Рис. 1. Лопатки шахтных осевых вентиляторов, выполненные из композитов

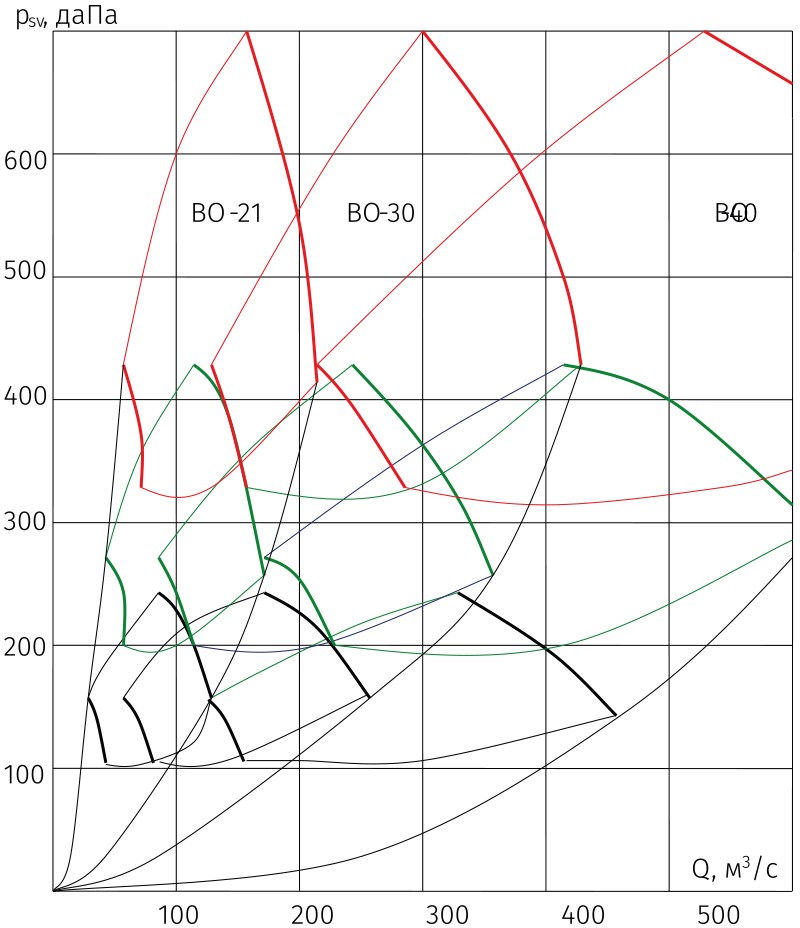

На рис. 2 показаны рабочие зоны вентиляторов ВО-21, ВО-30 и ВО-40. Зона ВО-21 с vокр = 82,5 м/с построена по параметрам вентилятора ВО-21К (М23) [4], остальные — с использованием критериев подобия. Низконапорные ОВ имеют vокр = 82,5 м/с, ОВ средних напоров — vокр = 110 м/с, высоконапорные — vокр = 140 м/с.

Рис. 2. Нормальные области (рабочие зоны) шахтных одноступенчатых осевых вентиляторов

Прерывистыми линиями ограничены зоны режимов указанных ОВ с окружными скоростями 0 ≤ vокр ≤ 140 м/с.

Из анализа рис. 2 следует, что:

- более 70% поля вентиляционных режимов покрываются тремя типоразмерами одноступенчатого ОВ с аэродинамической схемой К + СА;

- высокоскоростные одноступенчатые ОВ способны исключить из употребления не только ЦВ, но и двухступенчатые ОВ.

Среди способов формирования рабочей зоны ОВ есть изменение числа z лопаток колеса. Уменьшение z приводит к снижению развиваемого давления, характеристика ОВ становится более пологой. Это значит, что режимы в нижней части поля (psv ≤ 100 даПа) будут охвачены теми же ОВ, но с уменьшенным z.

Рассуждая об увеличении vокр, нельзя не обратить внимание на такой существенный недостаток ОВ, как повышенное шумообразование. Шум, возникающий при вращении ротора, имеет аэродинамическую природу и сильно зависит от vокр. Результатом кропотливых исследований аэродинамики ОВ стала минимизация уровня звукового давления, но сильный шум по прежнему остается чертой, присущей ОВ.

Стандарт [7] оговаривает предельно допустимые уровни звуковой мощности при работе ОВ (123–133 дБА, в зависимости от диаметра колеса). Однако он же содержит оговорку, смысл которой в том, что в случае превышения уровнем звукового давления допустимой величины эксплуатация вентиляторной установки должна осуществляться с использованием средств глушения шума. Какие именно средства должны использоваться, стандарт не указывает. Таким образом, согласно стандарту, сверхнормативное шумообразование не препятствует применению высокоскоростных ОВ.

Уместно отметить и тот факт, что в последние годы средства шумопоглощения интенсивно развиваются. Создаются оригинальные устройства для глушения шума, в том числе с применением новых конструкционных материалов, таких, например, как композиты.

Разумеется, нужно иметь в виду и возможность компромисса. В области давлений свыше 400 даПа можно успешно использовать двухступенчатые ОВ с vокр = 110…120 м/с.

Одновременно с энергетической интенсификацией ОВ необходимо вести работу по их конструктивному совершенствованию. Конструкции серийных шахтных ОВ находятся буквально на уровне середины прошлого века. Характерно, что в результате теоретических и экспериментальных исследований найден и апробирован целый ряд технических решений, позволяющих расширить диапазон режимов эксплуатации, повысить экономичность ОВ, снизить металлоемкость и т.д. Ниже приведены примеры таких решений. Но из всей массы этих средств в серийные ОВ вошли лишь единицы.

Выделим основные задачи, подлежащие решению на пути создания современного шахтного ОВ:

- расширение эксплуатационного диапазона за счет предотвращения срывных режимов;

- широкомасштабное использование новых прогрессивных материалов;

- снижение энергопотребления вентиляторной установки и повышение безопасности горных работ путем обеспечения оперативной управляемости;

- снижение затрат на здания и сооружения за счет уменьшения габаритов ОВ и достижения высоких производительностей в режиме реверса воздушного потока.

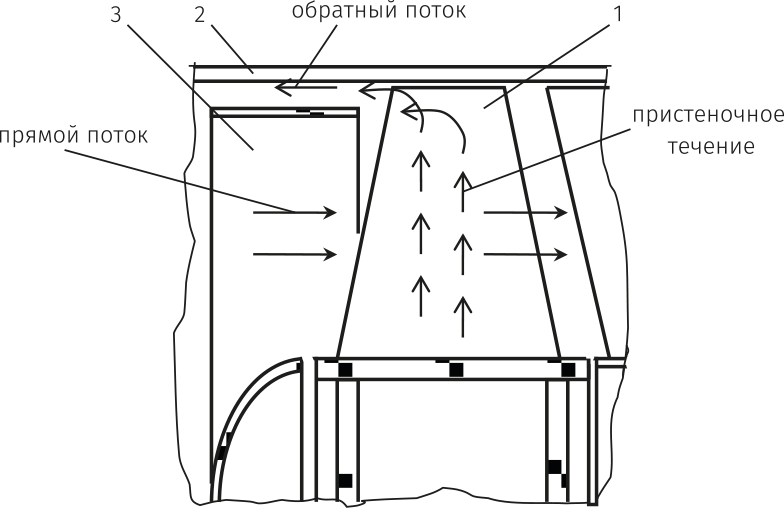

Особенность аэродинамики ОВ состоит в развитии так называемого срывного режима (срыва) при больших углах атаки лопаток воздушным потоком. Невозможность эксплуатации ОВ в режиме срыва сужает рабочую зону вентилятора. В то же время известны противосрывные устройства — воздушные сепараторы, стабилизирующие процесс обтекания при углах установки лопаток до 30° включительно [8]. Их введение в ОВ позволяет расширить рабочую зону на 10…15%. Принцип действия воздушного сепаратора поясняет рис. 3.

Рис. 3. Устройство и принцип действия воздушного сепаратора

Сущность срыва как физического явления в упрощенном виде выглядит следующим образом.

Работа ОВ на закритических углах атаки приводит к отрыву потока от выпуклой поверхности лопатки 1 и формированию в зоне отрыва радиальных пристеночных течений. Кожух 2 вентилятора играет роль препятствия на пути радиального течения, вследствие чего по концам лопаток в непосредственной близости от передних кромок образуется обратный поток, окружная составляющая абсолютной скорости которого близка по величине к окружной скорости лопатки на внешнем радиусе. Обратный поток смешивается с прямым потоком и отдает ему свою энергию, закручивая в направлении вращения колеса. Угол атаки концевых сечений лопаток резко уменьшается, создаваемые ОВ напор и производительность падают, в чем и проявляется срыв.

Размещение перед лопатками тонкой обечайки 3, названной воздушным сепаратором, позволяет разделить прямой и обратный потоки и удалить зону их смешивания от передних кромок лопаток на расстояние, равное ширине обечайки. Проходя это расстояние в направлении лопаток, смешанный поток стабилизируется, и вблизи передних кромок направление его абсолютной скорости лишь незначительно отклоняется от осевого. Оптимальные ширина и диаметр обечайки равны соответственно (0,15…0,25)D и (0,93…0,95)D, где D — диаметр колеса.

Воздушный сепаратор дает эффект не ниже, чем лопаточный, и на КПД установки не влияет. Простота и малые размеры обечайки позволяют без каких-либо трудностей установить ее в проточную часть ОВ главного проветривания.

Одно из преимуществ ОВ заключается в способности реверсирования воздушного потока без обводных каналов. Принятые способы реверсирования — изменением направления вращения ротора, поворотом лопаток колес на 90…150° без изменения направления вращения — связаны с нарушением характера обтекания лопаток и способны обеспечить не более 75% подачи при прямой работе [4]. В том случае, когда горная выработка имеет большой объем и разветвленность, сравнительно небольшая подача ОВ при реверсе обусловливает длительное время вымывания продуктов горения, что может потребовать оборудования установки главного проветривания с ОВ обводными каналами [1]. Иначе говоря, указанное преимущество ОВ не реализуется.

Уже без малого 30 лет назад было сконструировано рабочее колесо, позволяющее реверсировать поток без снижения аэродинамического качества лопаток и достигать при обратном движении воздуха более 90% производительности прямого режима с максимальным КПД около 0,8 [9]. Устройство не содержит специального привода, перевод колеса в режим реверса осуществляется автоматически в момент включения двигателя в обратном направлении.

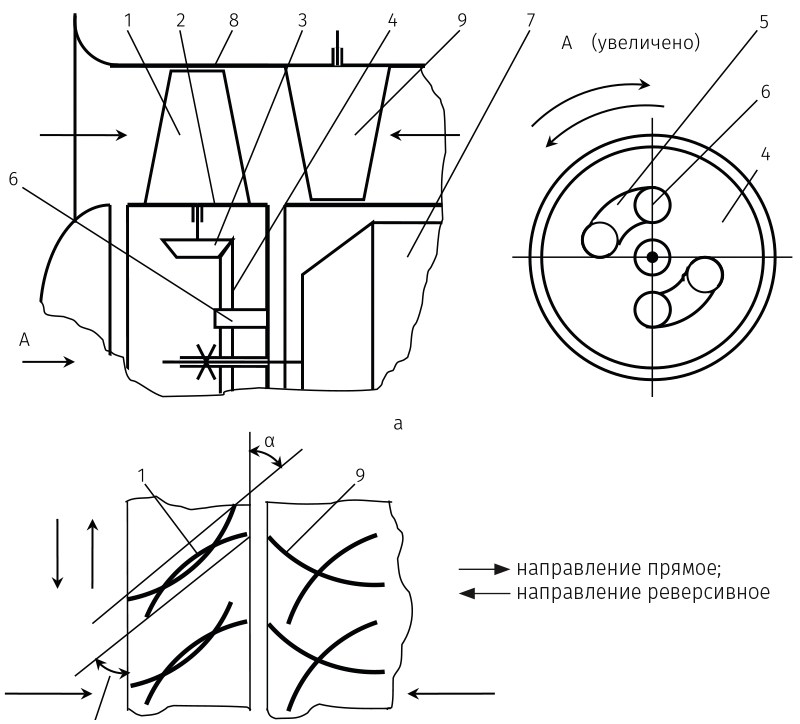

На рис. 4 показан один из конструктивных вариантов реверсирующего механизма.

Рис. 4. Схема осевого вентилятора с повышенными параметрами реверсивного режима

Лопатки 1 колеса (К) установлены с возможностью вращения относительно втулки 2. На их хвостовиках закреплены конические шестерни 3, входящие в зацепление с зубчатым колесом 4, смонтированным на ступице втулки 2 посредством подшипника скольжения. В диске колеса 4 выполнены дугообразные пазы 5, в которые входят пальцы 6, прикрепленные к диску втулки 2. Втулка зафиксирована на валу двигателя 7, установленного в корпусе 8 вентилятора. Лопатки 9 спрямляющего аппарата (СА) установлены на корпусе 8 с возможностью вращения. СА снабжен приводом вращения лопаток 9 (на рис. 4 не показан).

Сплошными линиями на рис. 4 показано положение звеньев кинематической схемы в прямом режиме, прерывистыми — в реверсивном.

В режиме прямой работы колесо вращается по часовой стрелке (рис. 4, а, вид А). Лопатки 1 зафиксированы относительно втулки 2 под углом α (рис. 4, б) моментами трения в узлах установки. Пальцы 6 расположены в пазах 5 в крайних по направлению вращения положениях. Углы установки лопаток 9 обеспечивают функционирование лопаточного аппарата в качестве спрямляющего. Аэродинамическая схема вентилятора — К + СА.

Для перевода ОВ в реверсивный режим двигатель 7 останавливают. Центробежные силы, действовавшие на лопатки, становятся равными нулю, моменты трения в узлах установки лопаток 1 снижаются до минимальных значений, определяющихся собственным весом лопаток и взаимодействием крепежных деталей.

Затем двигатель включают в направлении против часовой стрелки. Втулка 2 с лопатками 1 начинает вращаться с угловым ускорением, определяющимся отношением пускового момента двигателя к суммарному моменту инерции вращающихся масс. Зубчатое колесо 4 вовлекается во вращение суммой моментов трения в кинематических парах. Но, как уже было отмечено, эти моменты малы, поэтому угловое ускорение зубчатого колеса меньше углового ускорения втулки 2. Вследствие разности угловых скоростей втулка 2 и, следовательно, шестерни 3 перемещаются относительно колеса 4 (обгоняют его), лопатки 1 вращаются относительно втулки, пальцы 6 проходят по всей длине пазов 5 против часовой стрелки и занимают положение, показанное на виде А прерывистыми линиями. После этого колесо 4 начинает вращаться синхронно втулке 2, и поворот лопаток 1 относительно втулки прекращается. Лопатки 1 фиксируются в положении, соответствующем реверсированию воздушной струи.

Одновременно с описанным процессом лопатки 9 поворачиваются приводом СА и занимают положение, обеспечивающее работу лопаточного аппарата в качестве направляющего (НА). Аэродинамическая схема вентилятора из К + СА преобразуется в НА + К. Длина дуговых пазов и передаточное отношение зубчатых передач выбираются таким образом, чтобы при реверсировании вращения двигателя лопатки поворачивались относительно втулки на 180°. В новой схеме обтекание лопаток 1 потоком идентично обтеканию в прямом режиме, поэтому выходные параметры ОВ практически не отличаются от параметров прямой работы.

В 1983 г. по проекту Свердловского горного института НИПИГОРМАШ совместно с Артемовским машиностроительным заводом (АМЗ) изготовили опытный образец вентилятора ОВ-16Р, снабженого механизмом поворота лопаток колеса на ходу, в котором предусматривалась реализация описанного принципа реверсирования. На испытательной станции АМЗ вентилятор полностью подтвердил свою работоспособность.

Отечественные шахтные ОВ представляют собой весьма металлоемкие агрегаты. Их гигантизм резко бросается в глаза по контрасту с простотой принципа передачи энергии от колеса к потоку. Одна из причин данного явления — искусственное занижение vокр — уже названа. Другая причина состоит в традиционном изготовлении деталей и узлов ОВ из стали в тех случаях, когда сталь может быть с успехом заменена легкими и технологичными неметаллами. Речь идет о вышеупомянутых композитах. На рис. 5 показаны выполненные из композита кок и входной коллектор ОВ главного проветривания.

Рис. 5. Композитные элементы ОВ главного проветривания

В состав главных вентиляторных установок входят корпусные изделия, имеющие вид оболочек и нагруженные в основном собственным весом. Выполнение их из композитов позволит серьезно снизить массу установки. Более того, композиты вполне применимы и для изготовления рабочих колес целиком, а не только лопаток. Прочностные расчеты и конструкторские проработки, выполненные в ООО СКБ «Мысль», показывают, что композитное колесо будет иметь массу на 30…40% меньше стального. Становятся реальными конструкции ОВ с колесами диаметров 1,1, 1,6 и 2,1 м, смонтированными непосредственно на вал двигателя. Несложно представить, насколько легче и компактнее станут машины. Предварительный расчет свидетельствует: ВО-16 с частотой вращения 1500 об/мин и колесом на валу двигателя по выходным параметрам будет эквивалентен вентилятору ВОД-16П и не менее чем в два раза легче, причем длина вентиляторной установки уменьшится в 2,8 раза по отношению к длине установки с ВОД-16П.

Сетовать в научно-технической литературе на низкую управляемость отечественных шахтных установок главного проветривания стало своего рода традицией.

За последние десятилетия появилось множество апробированных вариантов механизмов для поворота рабочих лопаток на ходу, существуют российские изготовители ОВ с такими устройствами («Аэротурбомаш», НИПИГОРМАШ). Несмотря на это, горнодобывающие компании предпочитают приобретать дешевые машины китайского производства — копии советских нерегулируемых ВОД.

Комбинированное управление поворотом лопаток колес и изменением частоты вращения ротора способно не только обеспечить требуемый расход воздуха в шахте, но во многих случаях также приблизить КПД вентилятора к максимальной величине. Учитывая данный факт, эксплуатацию ОВ с КПД, равным или близким 0,6, уже нельзя безоговорочно считать удовлетворительной. Мало того, ввиду невозможности оперативного управления производительностью установки главного проветривания целого ряда горных предприятий эксплуатируются в режимах, находящихся вне рабочей зоны ОВ. Есть мнение, что непроизводительные энергозатраты, обусловленные указанным фактором, в целом по стране исчисляются сотнями мегаватт-часов.

В то же время, низкая управляемость является причиной того, что около 30% (по нашим оценкам) всех установок имеют производительность, недостаточную для эффективной очистки внутришахтной атмосферы. Не чем иным как неудовлетворительной вентиляцией объясняются недавние тяжелые аварии на шахтах Кузбасса.

Но, как ни парадоксально, безнадежно устаревшие в конструктивном отношении машины находятся под эгидой ныне действующего стандарта [7]. Стандарт как нормативный акт играет в вентиляторостроении роль фактора, сдерживающего инновационное развитие отрасли.

Всесторонний анализ ситуации с шахтными вентиляторами главного проветривания, сложившейся в стране, приводит к следующим выводам.

Эксплуатационные возможности осевых вентиляторов используются крайне непродуктивно, вследствие чего завышены массы и габаритные размеры вентиляторных установок, а также связанные с указанными размерами капитальные затраты на здания и сооружения вентиляторных станций.

Низкая параметрическая надежность систем вентиляции является причиной непроизводительных энергозатрат, плохих условий труда горнорабочих и повышения вероятности аварий.

Следует сформулировать концепцию современного шахтного осевого вентилятора, на базе которой обосновать оптимальный ряд конструктивно-

энергетических параметров агрегатов, подлежащих изготовлению. Необходимо пересмотреть стандарт на шахтные вентиляторы и внести в него изменения в соответствии с принятой концепцией.

Библиографический список

- Шахтные вентиляторные установки главного проветривания: справочник/ Бабак Г.А., Бочаров К.П., Волохов А.Т. и др. – М.: Недра, 1982. – 296 с.

- Алексеев В.В., Брюховецкий О.С. Горная механика: учебник для вузов. – М.: Недра, 1995. – 413 с.

- Косарев Н.П., Таугер В.М. Перспективы совершенствования и расчет некоторых параметров шахтных осевых вентиляторов. – Изв. Вузов. Горный журнал, 1982, № 7. – С. 84 – 88.

- npgm.ru

- Шахтные вентиляторы за рубежом: обзорная информация. – М.: НИИинформтяжмаш, 1972, 2-72-16.

- Холодников Ю.В., Замараев С.Ю. Турбомашины из коррозионно-стойких композиционных материалов. – Композитный мир. 2013, № 2. – С. 14 – 17.

- ГОСТ 11004-84. Вентиляторы шахтные главного проветривания. Технические условия.

- Косарев Н.П., Таугер В.М. Воздушный сепаратор для вентилято-ров типа СВМ. – Изв. ВУЗов. Горный журнал, 1982, № 6. – С. 89 – 90.

- Носырев Б.А., Холодников Ю.В. Оптимизация параметров ре-версивного осевого вентилятора. – Изв. ВУЗов. Горный журнал, 1986, № 4. – С. 77 – 82.