Уникальные лодки на солнечной энергии

рубрика: применение

Команда Московского Политехнического Университета «Manta Ray» создаёт уникальные лодки на солнечной энергии из композитных материалов.

С 2015 года в стенах Московского Политеха в рамках дисциплины «Проектная деятельность» создаются «зелёные» лодки с целью участия в соревнованиях «Солнечная Регата».

Корпуса таких лодок изготавливаются способом «stitch and glue», что в дословном переводе означает — свяжи и склей. Связывают в данном случае раскроенные листы влагостойкой берёзовой фанеры металлической проволокой, после чего их стыки склеиваются эпоксидной смесью (ЭД20 + Этал 45М) с древесными опилками.

Склейка днища лодки «Murena»

Последние нужны для придания более густой структуры эпоксидной смеси и, как следствие, возможности создания галтелей. Листы фанеры при этом укладываются в стапель и фиксируются саморезами. На данном этапе проволоку и прочие металлические компоненты эпоксидной смесью не промазывают, чтобы после отверждения смолы от них можно было избавиться. Оставлять металл в деревянных корпусах недопустимо, так как это может привести к окислению и необратимым последствиям в древесине.

Склейка носовой части лодки «Murena»

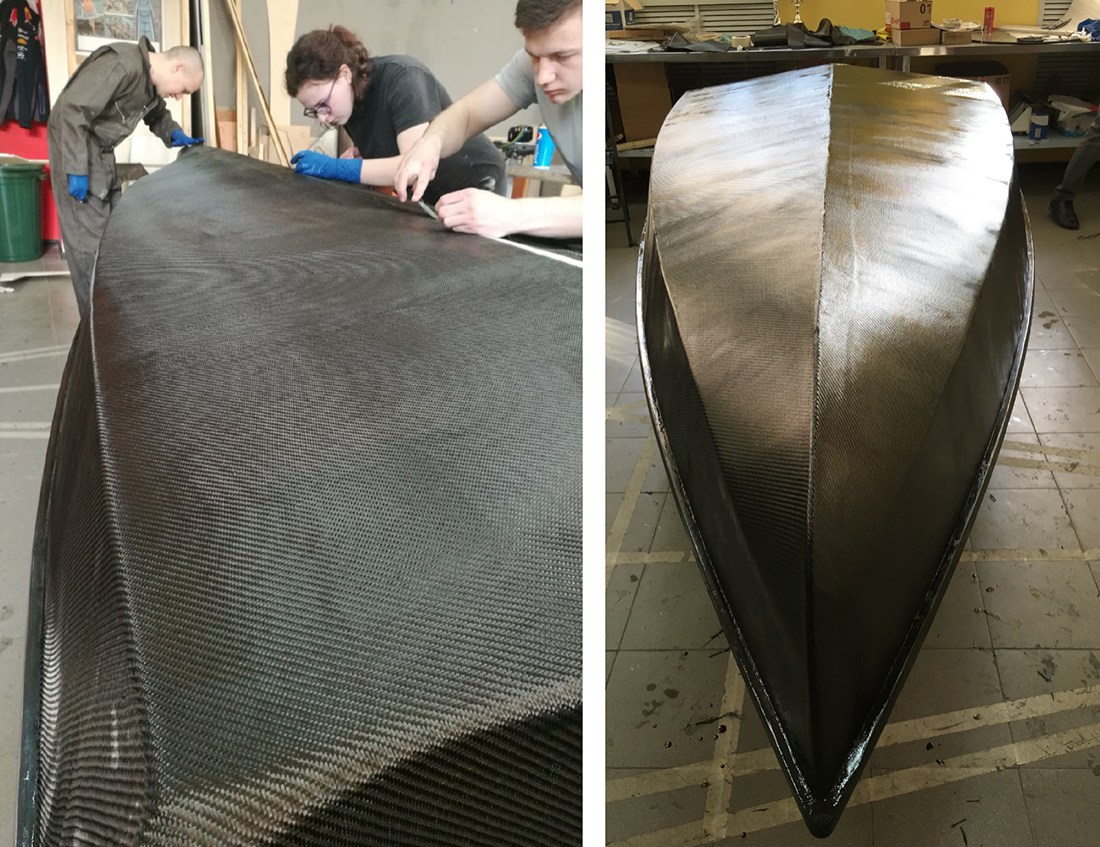

По прошествии суток весь металл извлекается, а оставшиеся зазоры снова промазываются эпоксидной смесью. Затем в корпус устанавливаются усиления: шпангоуты, бимсы, стрингеры и другие элементы. После готовности деревянного корпуса он подлежит обязательной ламинации стекло- или углетканью. В данном случае ламинация происходит открытым ручным способом, без применения вакуумной инфузии. На корпус наносится вышеупомянутая эпоксидная смесь, после чего укладывается слой стекло- или углеткани и выравнивается по всей площади корпуса при помощи шпателей. Сверху добавляется необходимое количество смеси, так чтобы вся ткань была пропитана, но не было излишка смолы. Данная конструкция оставляется на просушку на сутки при температуре 20-25 °С и средней влажности. Готовый корпус подлежит шлифовке с последующим нанесением смолы и повторением этих действий 2-3 раза. После всех манипуляций корпус можно покрасить или отполировать, оставив видимым тканный узор.

Процесс ручного формования углетканью и результат

В случае с командой, в дальнейшем лодку оборудуют электрокомпонентами: электромотор, литий-железо-фосфатные аккумуляторы, солнечные панели, контроллеры мотора и солнечных панелей и многое другое. Такие лодки способны развивать скорость до 40 км/ч и оставаться на ходу до трех часов непрерывного движения.

Готовое изделие в сборе

На данный момент в арсенале «Manta Ray» есть пять готовых лодок различной конфигурации, созданных описанным выше методом. Следующим шагом в развитии команды будет создание корпуса методом вакуумной инфузии при спонсорской поддержке ООО «Композит-Изделия».